# Metallwerkstatt

# WIG,MMA und MIG/MAG Schweißgeräte

In der zukünftigen Metallwerkstatt befindet sich ein WIG/MMA-Schweißgerät (Leihgabe Miklas). Hiermit können sowohl Stahl, Edelstahl, Aluminium, Kupfer und (wenn Schutzgas angepasst wird) auch Titan geschweißt werden. Ein MIG/MAG Schweißgerät (Leihgabe Charly)(aktuell MAG) und ein MIG/MAG (Leihgabe Schrolli) (aktuell MIG)Benutzung: Die Benutzung ist erst nach einer Grundeinweisung gestattet, um Gefahren für den/die Bediener\*in und Schäden am Gerät zu verhindern. Zudem sind Ergebnisse ohne Grundkenntnis der Technik oft sehr frustrierend. Gebt mir gerne Bescheid, wenn ihr eine Einweisung wollt (schweissen@loxzloxs.de). Vorherige Informationsbeschaffung über das Thema und die Technik auf YouTube etc. sind erwünscht und können die Erfolgsgeschwindigkeit steigern (Verkürzung der Einweisung).Theoretische Einweisungsunterlagen folgen....

# Sicherheit

# Dokumente

##### Videoanleitung des Geräts

##### Kanäle mit hilfreichen Informationen:

Allgemeine Infos über verschiedene Schweißverfahren und Projektanleitungen: [https://www.youtube.com/@ManfredWelding](https://www.youtube.com/@ManfredWelding "ManfredWeldinger")

Hintergrundinfos zu allen Schweißverfahren + Tips und Tricks: [https://www.youtube.com/@igor\_welder](https://www.youtube.com/@igor_welder "Igor Welder")

Aluschweißen: [https://www.youtube.com/@AluLoffel](https://www.youtube.com/@AluLoffel "AluLoffel")

##### Parameter zur Orientierung:

Verwendung

Gasvorlauf

Startstrom

Stromanstieg

Schweißstrom

Frequenz

Balance

Peak Amp.

Base Amp.

Peak Time

Frequenz

Absenkung

Endstrom

Gasnachlauf

WIG Basic

0,5

10

0,4

nach Tabelle

2

10

2

Alu o. Puls

0,5

20

0,5

nach Tabelle

60-80Hz

40%

2

20

3

WIG Puls

0,5

20

0,5

nach Tabelle

120%

50%

50%

2

2

20

2

Alu mit Puls

0,5

20

0,5

nach Tabelle

60-80Hz

40%

120%

50%

50%

2

2

20

2

WIG VA

1

10

0,5

nach Tabelle

3

20

3

WIG VA Puls

1

20

0,5

nach Tabelle

120%

40%

50%

2

3

20

3

WIG Heften

0,5

30

0,5

nach Tabelle

1

20

2

Highspeed Puls

0,5

20

0,5

nach Tabelle

120%

50%

50%

2

20

2

WIG Löten CuSi3

1

10

1,5

20-50

1

10

2

Punktschweißen

0,2

10

0,2

50-80% mehr

0,2

10

1

Punktschw. Alu

0,2

10

0,2

50-80% mehr

60-80Hz

40%

0,2

10

1

Als Schutzgas wird beim WIG-Schweißen Argon 4.6 verwendet. Dabei sollte immer die Angabe auf der Düse +2 in Liter/min verwendet werden.

Werkstoff

1mm

2mm

3mm

4mm

5mm

6mm

8mm

Baustahl & VA

30-50A

50-80A

80-120A

120-150A

130-160A

140-180A

160-200A

Aluminium

40-60A

60-90A

90-130A

140-170A

150-180A

160-200A

180-200A

Elektrode

Pro mm Kerndurchmesser der Elektrode 30-40A

# Abrechnung Verbrauchsmaterialien

**Material**

**Einheit**

**Preis**

Argon 4.6

Bar

***0,60€***

Sagox

Bar

***1,00€***

WIG Schweißzusatz Stahl 500mm

St.

***0,30€***

WIG Schweißzusatz Stahl 1000mm

St.

***0,50€***

WIG Schweißzusatz Edelstahl 500mm

St.

***0,50€***

WIG Schweißzusatz Edelstahl 1000mm

St.

***1,00€***

WIG Schweißzusatz Alu 500mm

St.

***0,20€***

WIG Schweißzusatz Alu 1000mm

St.

***0,40€***

Stabelektrode 2mmx300mm

St.

***0,30€***

Stabelektrode 3,2mmx350mm

St.

***0,70€***

Stabelektrode 4mmx350mm

St.

***1,00€***

# Grundlagen des Schweißens

## Das Lichtbogenschweißen

Das Lichtbogenschweißen ist eines der am weitesten verbreiteten Schweißverfahren in der Metallverarbeitung. Es basiert auf der Erzeugung eines elektrischen Lichtbogens zwischen einer Elektrode und dem Werkstück, wodurch hohe Temperaturen entstehen, die das Metall schmelzen und verbinden.

#### 1 Funktionsprinzip

Beim Lichtbogenschweißen wird ein elektrischer Lichtbogen zwischen einer Elektrode und dem Werkstück gezündet. Dieser Lichtbogen erzeugt Temperaturen von bis zu 6.000 °C, wodurch das Metall lokal aufgeschmolzen wird. Je nach Verfahren kann die Elektrode abschmelzen (z. B. beim Metall-Lichtbogenschweißen) oder nicht (z. B. beim WIG-Schweißen).

##### 1.1. Der Lichtbogen

Ein Lichtbogen entsteht, wenn zwischen zwei elektrisch leitenden Materialien (Elektrode und Werkstück) eine Spannung anliegt und der Strom durch ein ionisiertes Gas (Plasma) fließt. Die dabei entstehende Temperatur kann **über 6.000 °C** erreichen – genug, um Metalle zu schmelzen.

##### 1.2. Schweißstromarten

- **Gleichstrom (DC)**: Ruhiger Lichtbogen, bevorzugt bei WIG- und E-Hand-Schweißen.

- **Wechselstrom (AC)**: Wird z. B. beim Schweißen von Aluminium eingesetzt, da es Oxidschichten aufbricht.

##### 1.3. Wärmeeinbringung

Die Wärmeeinbringung hängt von Stromstärke, Spannung, Lichtbogenlänge und Schweißgeschwindigkeit ab. Eine zu hohe Wärmeeinbringung kann zu Verzug oder Gefügeveränderungen führen.

#### 2 Wichtige Verfahren des Lichtbogenschweißens

##### 2.1. E-Hand-Schweißen (Elektrodenhandschweißen)

- **Elektrode**: Umhüllt, schmilzt ab und liefert gleichzeitig Schutzgas und Schlacke.

- **Vorteile**: Robust, mobil, keine Schutzgasflasche nötig.

- **Nachteile**: Schlacke muss entfernt werden, weniger geeignet für dünne Bleche.

##### 2.2. MAG-Schweißen (Metall-Aktivgasschweißen)

- **Elektrode**: Draht, kontinuierlich zugeführt.

- **Schutzgas**: CO₂ oder Mischgase (z. B. Ar + CO₂).

- **Vorteile**: Hohe Abschmelzleistung, gut automatisierbar.

- **Typisch für**: Stahlbau, Fahrzeugbau.

##### 2.3. MIG-Schweißen (Metall-Inertgasschweißen)

- **Schutzgas**: Reines Argon oder Helium.

- **Einsatz**: Für NE-Metalle wie Aluminium, Kupfer.

- **Besonderheit**: Keine chemische Reaktion mit dem Schmelzbad.

##### 2.4. WIG-Schweißen (Wolfram-Inertgasschweißen)

- **Elektrode**: Nicht abschmelzend (Wolfram).

- **Zusatzwerkstoff**: Wird separat zugeführt.

- **Vorteile**: Sehr saubere, präzise Nähte.

- **Nachteile**: Langsamer, höherer Aufwand.

#### 1 Das Material

##### 1.1 Grundmaterial

Die meisten Metalle und Kunststoffe sind schweißbar. Im weiteren wir jedoch Aufgrund der Möglichkeiten die sich im ZAM ergeben nur auf die Werkstoffe Stahl, Aluminium, Titan und Magnesium

##### 1.1.1 Stahl

Es gibt verschiedene Arten von Stahl, diese unterscheiden sich aufgrund ihrer Legierungsbestandteile. Der einfachste Baustahl (auch "Wald und Wiesen Stahl") besteht aus Eisen Fe und Kohlenstoff C. Die Stahlsorten erhalten durch den Kohlenstoff und dessen Anteil ihre spezifischen Eigenschaften.

**Kohlenstoffarmer oder unlegierter Stahl** hat weniger als **0,2 Prozent** Kohlenstoff. Diese Stahlkategorie ist äußerst leicht zu bearbeiten; kohlenstoffarmer Stahl (Baustahl) lasst sich viel leichter schneiden und formen als viele andere Metalle. Viele Gegenstände, z. B. Schrauben, Bolzen, Muttern und Unterlegscheiben, werden aus kohlenstoffarmem Stahl hergestellt.

**Stahl mit mittlerem Kohlenstoffgehalt** hat einen Kohlenstoffgehalt von **0,25 bis 0,55 Prozent** und ist schwieriger zu bearbeiten und zu formen als Stahl mit niedrigem Kohlenstoffgehalt. Man findet Stahl mit mittlerem Kohlenstoffgehalt in einigen der gleichen Produkte, die aus Stahl mit niedrigem Kohlenstoffgehalt hergestellt werden. aber Stahl mit mittlerem Kohlenstoffgehalt ist noch widerstandsfähiger Maschinenteile (Zahnräder, Achsen, Hebel usw.) werden wegen ihrer Festigkeit und Haltbarkeit häufig aus Stahl mit mittlerem Kohlenstoffgehalt hergestellt.

**Stahl mit hohem Kohlenstoffgehalt** ist das wirklich harte Material. Genauer gesagt enthält er von **0,55 bis 2 Prozent** Kohlenstoff. Es ist die härteste und widerstandsfähigste Stahlsorte, aber es kann sehr mühsam sein, sie zu schneiden, zu formen und zu schweißen.

**Edelstahl (rostfrei)** Rostfreier Stahl unterscheidet sich von normalem Stahl (Baustahl), weil er **wenigstens 11 Prozent Chrom** enthält. Chrom wird dem Stahl zulegiert, um die Korrosionsbeständigkeit zu erreichen. Nicht rostender Stahl kann noch einige andere Stoffe enthalten, die seine Leistungsfähigkeit erhöhen; Nickel ist der häufigste. Die nicht rostenden korrosionsbeständigen Stähle werden entsprechend ihrem Gefügezustand in vier Haupteruppen eingeteilt. Es sind dies die ferritischen, die martensitischen, die austenitisch-ferritischen und dieaustenitischen Stähle. Die bemerkenswerteste (und wünschenswerteste) Eigenschaft von rastfreier Stahl ist seine Korrosionsbeständigkeit. Durch die Kombination von Stahl und Chrom entsteht eine äußere Oberfläche (Oxidschicht), die hervorragend gegen Korrosion geschützt ist. Diese Oxidschicht verleiht dem Stahl Passivität, das bedeutet, er korrodiert nicht aktiv. Die Oxidschicht wird auch Passivschicht genannt und ist dafür verantwortlich, dass der Stahl korrosionsbeständig ist.

# Wabeco CNC Fräse

Das ZAM hat im August 2024 von der FOS/BS Erlangen eine Wabeco CNC Fräse für die Metallwerkstatt bekommen - allerdings mit dem Hinweis, dass "ggf. die Steuerung defekt" ist. Der nahezu neuwertige Zustand der inzwischen über 20 Jahre alten Maschine und entsprechende Korrespondenz im mitgelieferten Aktenordner lassen vermuten, dass die Fräse wegen der fehlerhaften Steuerung bisher praktisch nicht genutzt wurde. In diesem Kapitel soll der Stand der Dinge bzw. der Fortschritt bei der Instandsetzung oder auch einer sinnvollen Modernisierung protokolliert werden.

**Aktueller Status: Nicht betriebsbereit (fehlender Steuer-PC)**

# New Page

# Neue Seite

# Bestandsaufnahme und Einschätzung

**Motivation / Grundidee**

Was ist der Auslöser (Problem, Wunsch), was ist der Zweck des Projektes. Was genau wird gemacht / hergestellt?

Die Wabeco CNC Fräse in der Metallwerkstatt (von FOS/BS Erlangen übernommen) soll in einen benutzbaren Zustand gebracht werden.

**Ab wann / wie lange**

Ab wann soll es los gehen? Wie lange wirst du voraussichtlich brauchen?

Maschine wurde am 21.08.2024 zum ZAM gebracht.

Zeitrahmen für die Instandsetzung noch schlecht abzuschätzen.

## Projekt-Metadaten

##### Bild der Maschine (mit Umhausung, Unterschrank und Bedien-Panel)

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/zZ7ypVe3ALkjz7pG-maschine.jpg)

##### Aktueller Status

siehe übergeordnetes Kapitel [Wabeco CNC Fräse](https://wiki.zam.haus/books/metallwerkstatt/chapter/wabeco-cnc-frase).

##### Technische Daten

siehe Seite [Technische Daten Wabeco CNC Fräse](https://wiki.zam.haus/books/metallwerkstatt/page/technische-daten-wabeco-cnc-frase)

## Einschätzung

#### Highlights:

Einige Teile der Maschine sind in perfektem, teilweise neuwertigem Zustand:

1. Hochwertige X-, Y- und Z-Mechanik

2. Leistungsfähige Frässpindel

3. Passender Unterschrank und Umhausung

4. Vollständiger Spannzangensatz

Aufgrund des guten Zustands der Mechanik und der Frässpindel erscheint es sehr sinnvoll, die Maschine instandzusetzen. Wenn diese Maschine (wieder) funktioniert ist sie auf jeden Fall eine Bereicherung für die Metallwerkstatt des ZAM.

#### Reparatur- bzw. Ersatzbedürftig

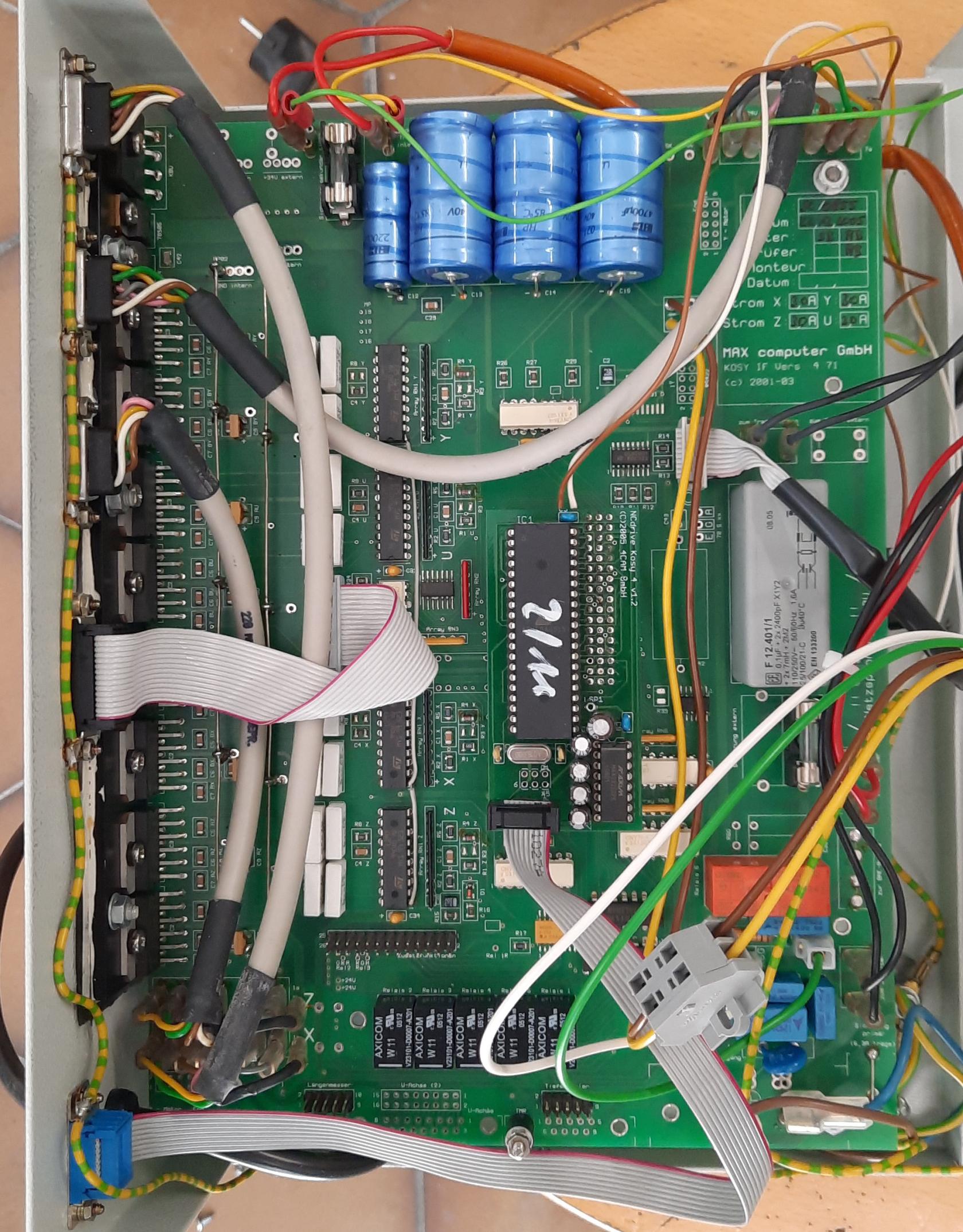

1. **Veraltete Steuer-Elektronik und Motor-Treiber Technik:** Ein Teil der "ggf. fehlerhaften Steuerung" ist die externe Box mit der Steuer-Elektronik und den Schrittmotor-Treibern für X,Y,Z und eine vierte Achse, hier "U" Achse genannt (normalerweise "A") für eine Rotationseinheit. Ganz unabhängig davon, ob die Treiber funktionieren, sind diese sicher nicht auf dem heutigen Stand der Technik (Thema Microstepping, Digitale Signal-Aufbereitung, Fehlerfall-Signalisierung...).

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/0liV48DPwzbPi0k9-treiberbox.jpg)

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/JQ1VRGh7rB7gwqSr-treiber.jpg)

2. **Veraltete Steuersoftware:** Die Windows-Software zur Benutzung der Steuer-Elekronik ist auf dem nicht mitgelieferten PC installiert. Anhand der Unterlagen ist diese aus dem Jahr 2005.

Die Punkte 1. und 2. gehören funktionell zusammen, und müssen zusammen erneuert werden. Hier gibt es eine Reihe verschiedener Möglichkeiten, die finanziell und funktional sehr weiter auseinander gehen. Jede Lösung hat Vor- und Nachteile, so dass hier Diskussionsbedarf besteht, welche Lösung für den Einsatz im ZAM am sinnvollsten ist.

3. **Fehlernder Steuer-PC:** Die Maschine wurde ohne den PC geliefert, auf dem die Steuersoftware läuft. Dieser wird aber ebenfalls veraltet sein, und sollte gegen einen neuen ersetzt werden.

4. **VGA Monitor.** Im Bedien-Panel ist ein VGA Monitor verbaut (Hersteller ICP, Modell DM-121W-AL-R30). Es handelt sich dabei um einen 12 Zoll Monitor mit einer Auflösung von 800x600 Pixeln. Das eigentliche Display funktioniert zwar fehlerfrei und ohne Pixelfehler, aber der Monitor verliert nach dem Ausschalten die Einstellungen zur Bildgeometrie (Lage und Größe des Bildes). Ein Austausch ist daher auf jeden Fall nötig.

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/HwOAYcx37s5IzfQP-monitor-testbild.jpg)

#### Wünschenswerte Erweiterungen:

1. **Beleuchtung.** Es scheint in der Fräse keine Beleuchtung des Arbeitsraumes zu geben. Es ist jedoch wichtig zu sehen, was gerade passiert. Beleuchtung lässt sich mit vergleichsweise geringem Aufwand nachrüsten.

2. **Pendant ("Handbediengerät").** Im Lieferumfang war kein Handbediengerät enthalten, und auch in den schriftlichen Unterlagen wird keines erwähnt. Es wäre wünschenswert, die Maschine damit auszustatten. Das ist - je nach Steuerung - problemlos und jederzeit auch nachträglich möglich. Kosten liegen zwischen ca. 50 und 500 Euro.

3. **Werkzeuglängensensor (Z-Probe).** In der Maschine ist aktuell keine Möglichkeit ersichtlich, die Werkzeuglänge zu prüfen und an die Steuerung zu schicken. Das sollte nach der Modernisierung jedoch möglich sein.

4. **Messtaster (X/Y Probe).** Zur Bestimmung von Referenzen (Lage, Größe, Kanten, Lochmittelpunkt...) an einem Werkstück wäre die Anschaffung eines Messtasters sinnvoll. Die neue Steuer-Elektronik und Steuersoftware sollten dafür vorbereitet sein.

5. **Frässpindel Drehzahl Einstellung (und ggf. Richtung) per Software.** Aktuell wird die Drehzahl unabhängig von der Steuer-Software durch einen Drehregler (Poti) eingestellt, und die Drehrichtung per Schalter umgestellt. Beides ließe sich mit vergleichsweise geringem Aufwand auf Software-Einstellung und Umschaltung umrüsten.

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/lYCmZutirdsBsQ1F-spindeldrehzahl.jpg)

6. **Relais-Schaltung für die Kühlmittelpumpe.** Aktuell wird die am Gerät verbaute Kühlmittelpumpe per Schalter am Bedien-Panel ein und ausgeschaltet. Eine Umrüstung auf Software-Unterstützung ist relativ einfach machbar.

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/D031WriafZwRdwD2-kuhlmittel.jpg)

7. **3 Phasen Schrittmotoren.** Eine eher einfache mögliche Verbesserung der Schrittmotoren im Hinblick auf "verlorene Schritte" wäre der Ersatz der aktuellen 2 Phasen Motoren durch moderne 3 Phasen Schrittmotoren. Dies müsste jedoch vor Anschaffung der Schrittmotor-Treiber entschieden werden, da die Motoren andere Treiber benötigen.

8. **Rotations-Encoder (für Closed-Loop).** Aktuell werden die 3 Achsen über einfache Schrittmotoren verfahren. Schrittverluste bleiben daher unbemerkt und können zu fehlerhaften Teilen und sonstigen Problem führen. Ein Nachrüsten von Rotations-Encodern wurde häufiger diskutiert, ist aber leider mit nicht unerheblichem Aufwand verbunden, da die Motorgehäuse für die zusätzliche Länge (ca. 22mm) der Motoren inklusive Encoder nicht vorgesehen ist, und daher entsprechend ersetzt werden müssten.

9. **Vierte Achse (Rotations-Achse).** Die aktuelle Steuerung unterstützt den Einsatz einer Rotations-Achse. Laut der Aufzeichnungen in den Aktenordnern gehörte wahrscheinlich eine solche Einheit mit zum Original-Lieferumfang. Es wäre wünschenswert, diese noch zu bekommen, da sich hierdurch weitere Möglichkeiten der Bearbeitung ergeben. Aktuell wird geklärt, ob die Einheit noch vorhanden ist, und ob wir diese ggf. noch bekommen können. Die neue Steuersoftware und Hardware sollten eine vierte Achse nach Möglichkeit unterstützen. Eine spätere Anschaffung einer Rotationseinheit ist jederzeit möglich - allerdings müsste die neue Steuer-Software und -Hardware darauf vorbereitet sein.

## Bekannte Defekte

1. **Wahrscheinlich defektes Bohrfutter.** Bei dem derzeit verbauten Bohrfutter ist eine Überwurfmutter wohl gewaltsam schief aufgedreht worden. Diese lässt sich nicht ohne weiteres abschrauben. Für Reparaturversuche müsste das Bohrfutter auf jeden Fall ausgebaut werden. Das ist aber ohne großen Aufwand möglich.

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/B29TRDNhgKuu5YlK-bohrfutter.jpg)

Leider scheint das Bohrfutter aber auch unrund zu laufen: In einer ersten Messung (per Hand gedreht) ca. 1/10 mm gesamt (bzw. -0.05 bis +0.05mm). Oben an der Aufnahme an der Spindel scheint es keine nennenswerte Unwucht zu geben (die Messung dort war +/- 0.00 mm).

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/leVov4JRhxt2zwdz-abweichung.jpg)

Im "Lieferumfang" der CNC Fräse ist aber ohnehin ein Spannzangenfutter mit entsprechenden Spannzangen-Einsätzen vorhanden, die man beim Fräsen benutzt. Ein defektes Bohrfutter ist daher eigentlich nur schade, aber kein Problem.

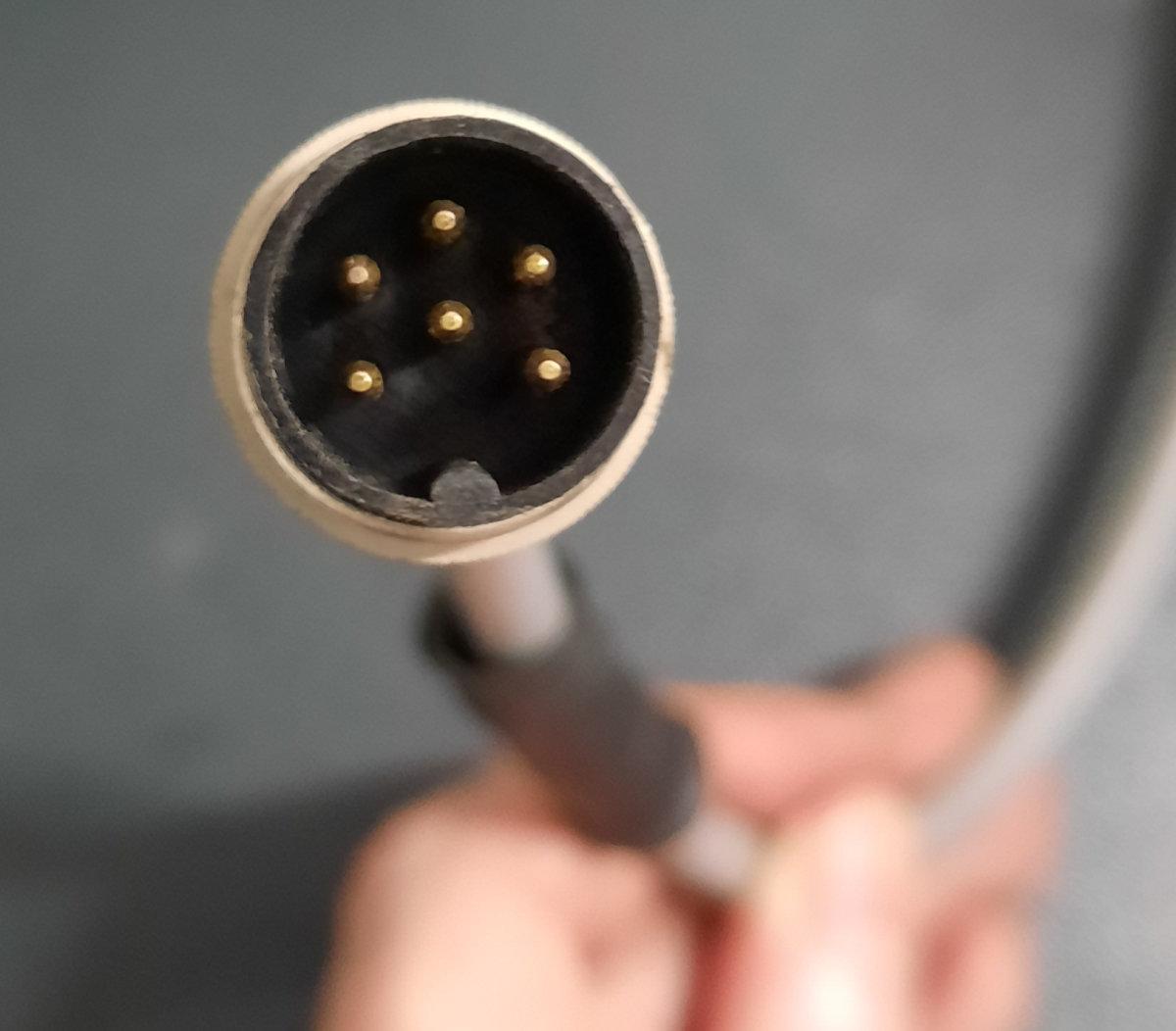

2. **Knickschutz am Rundstecker defekt.** Die Verbindung vom Kontroll-Panel zur Steuerelektronik-Box erfolgt über ein vieradriges Kabel mit einem Rundstecker (Typ Lumberg SV60). An diesem Stecker ist leider der Knickschutz defekt. Die Stecker sind heute noch zu bekommen - ein Austausch wäre daher simpel machbar. Allerdings ist der Stecker nur nötig, wenn die vorhandene Steuerelektronik weiterhin zum Einsatz kommt.

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/ILDG7vLeORbGRK3A-rundstecker-1.jpg)

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/hKe5FYLbxmeetgEl-rundstecker-2.jpg)

3. **Kühlmittelschlauch**. Die im Gerät eingebaute Pumpe für Kühlmittel scheint zu funktionieren. Allerdings ist der rote Segmentschlauch (Loc-Line) wohl überaltert, und die Segmente fallen teilweise beim Bewegen auseinander. Ersatz ist einfach und günstig möglich.

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/b4DYNzL4yrPS2Eu2-pumpe.jpg)

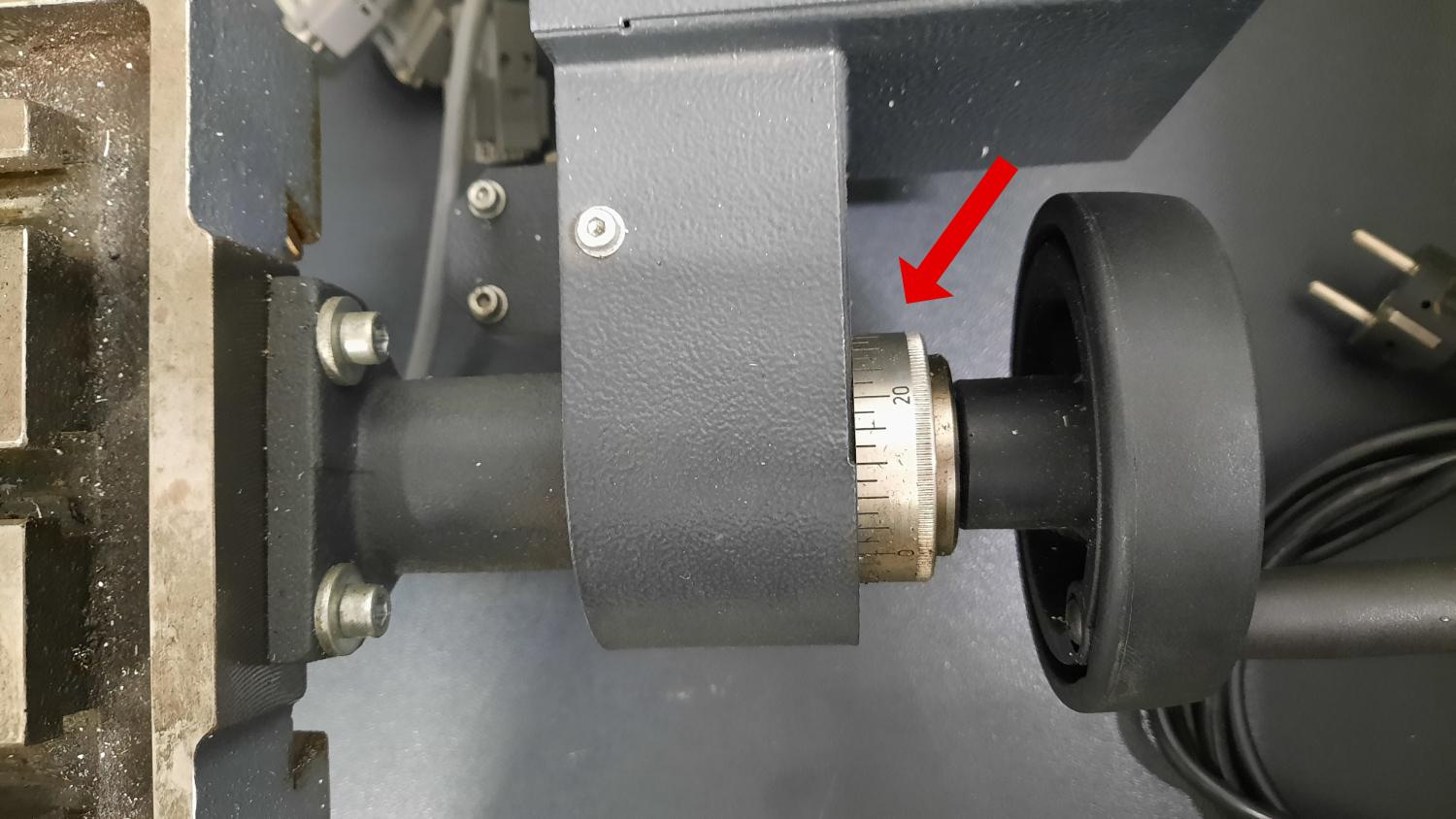

4. **Skalenring an der X-Achse:** Der an der x-Achse angebrachte Skalenring, der im manuellen Betrieb mittels Handrad benötigt wird, scheint nicht korrekt zu sein. Es müsste eine 5 mm Skala sein, wie auf der Y-Achse. Verbaut ist aber eine 2.5 mm Skala, wie bei der Z-Achse (dort ist es korrekt). Im CNC Betrieb wird die Skala nicht benutzt - eine falsche Skala ist dabei irrelevant. Trotzdem wäre ein Tausch gegen eine korrekte Skala sinnvoll, um dadurch verursachte Missverständnisse zu vermeiden.[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-10/OUxXGTkWfVxkAjPS-skala.jpg)

## Sonstige Erkenntnisse

1. **End-Stop Schalter.** Die Fräse hat leider keine Hardware-Endschalter, die ein Verfahren über die Achsen-Limits verhindern könnten. Allerdings sind pro Achse an einem der beiden Enden mechanische "Home-" Taster installiert (siehe unten). Zusammen mit der bekannten Länge der jeweiligen Achse lassen sich damit zumindest Software-Limits einrichten. Das Nachrüsten von Hardware-Endschaltern ist daher nicht zwingend nötig.

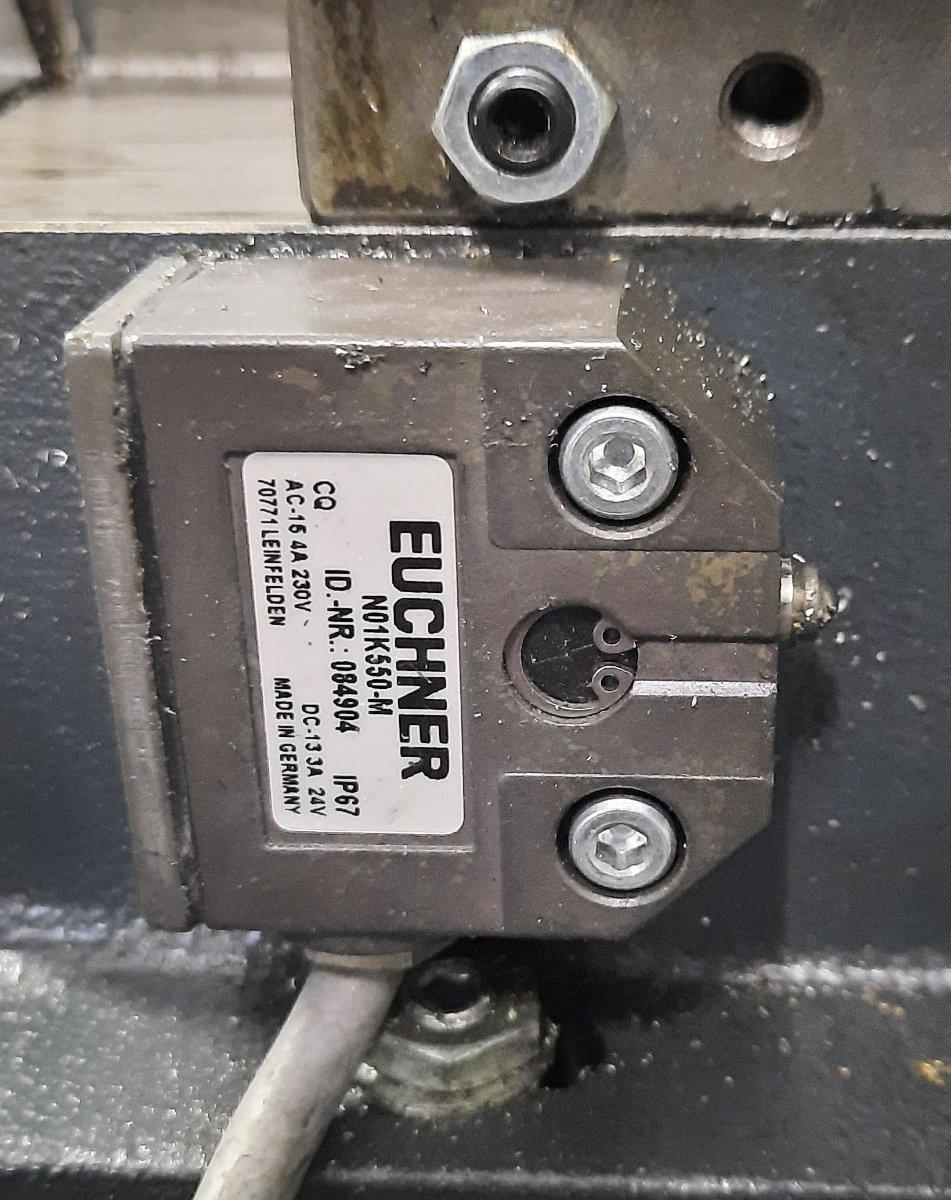

2. **Home-Taster** - Pro Achse ist an der Maschine ein Homing-Taster verbaut (Hersteller Euchner, [www.euchner.de](https://www.euchner.de), "Präzisions-Einzelgrenztaster mit Kugelstößel", Typ N01K550-M). Dieser ist als Schließer angeschlossen. Der Kontakt liegt pro Achse auf dem entsprechenden Sub-D Stecker, zusammen mit den 4 Leitungen für den Schrittmotor der Achse. Alle drei Schalter funktionieren einwandfrei.

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/PsDuay3xVzGLqbZd-schalter.jpg)

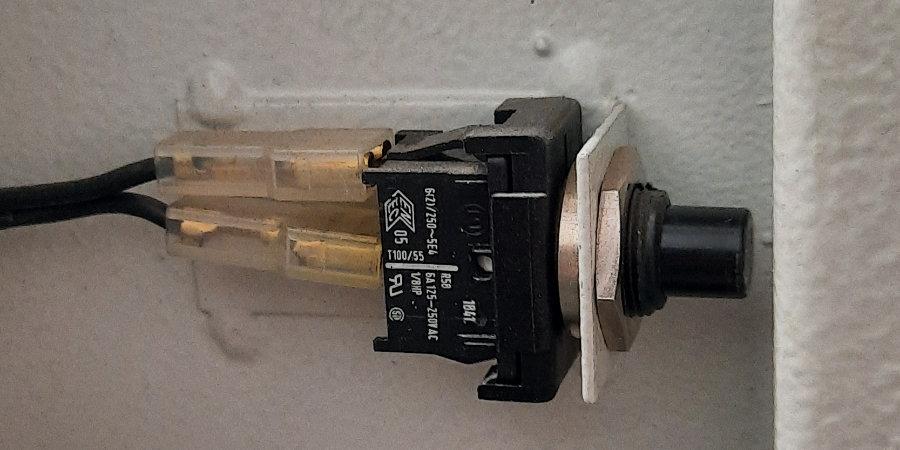

3. **Kabinentaster** - an der Kabinentür ist ein Metallstift befestigt, der beim Schließen der Tür einen Taster betätigt. Der Kontakt geht über ein Kabel in das Kontroll-Panel, und wird von dort weitergeleitet (Rundstecker) zur Steuerplatine. Die Frässpindel läuft unabhängig vom Schaltzustand des Kabinentasters - um eine manuelle Nutzung der Maschine zu ermöglichen.

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/5IGZ8sNeJQ7U36Ew-kabinenschalter.jpg)

4. **Steckdose** - aus dem Bedienpanel hängt an einem Kabel eine herausgeführte Steckdose. Diese ist nicht über Relais geschaltet, wird aber durch den Notausschalter ausgeschaltet. Dort sollte die (spätere) Steuer-Elektronik und Schrittmotor-Treiber angeschlossen sein, damit diese bei Betätigung des Notaus stromlos geschaltet werden.

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/IDoBxsULUiSMfzCx-steckdose.jpg)

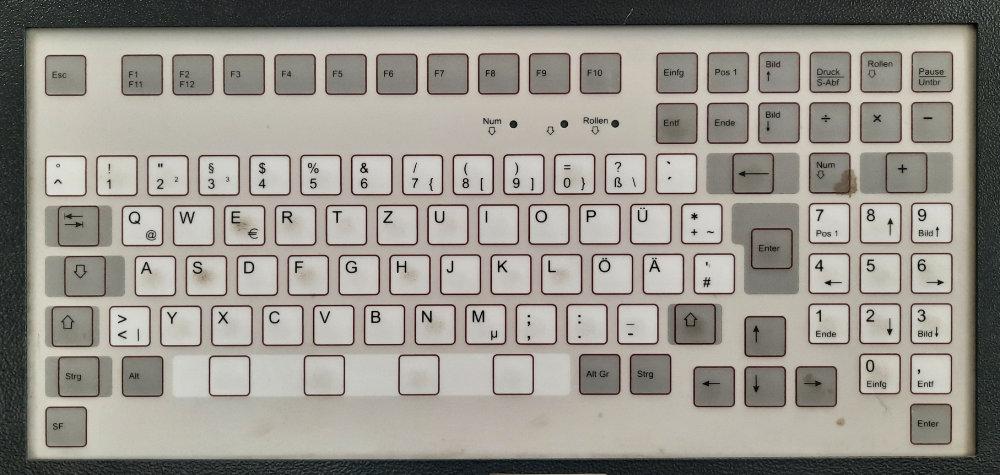

5. **Tastatur am Bedienpanel.** Die Tastatur am Bedien-Panel hat zwar ein paar Gebrauchsspuren und einen heute nicht mehr gebräuchlichen PS/2 Anschluss. Aber die Qualität ist hochwertig und Funktion ist einwandfrei. Die Tastatur kann mit einem entsprechenden Adapter an moderne PCs angeschlossen werden.

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/ijgytCc5lLv8nlQc-tastatur.jpg)

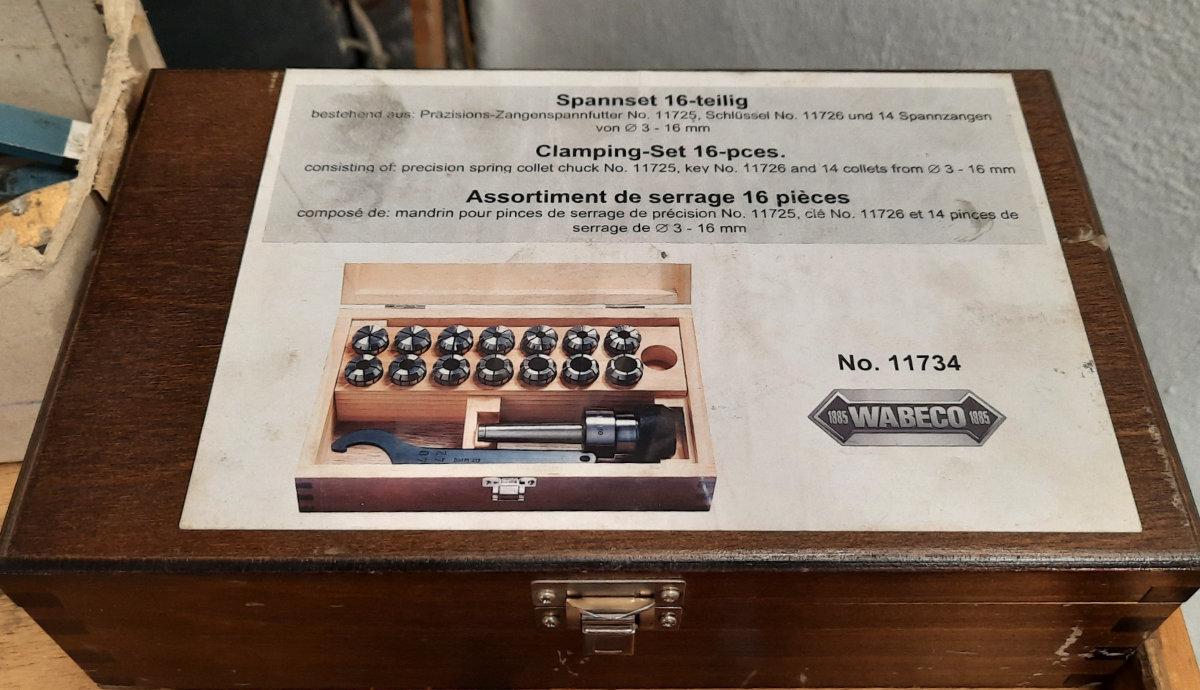

6. **Spannzangensatz:** Es wurde ein Satz Spannzangen (3 - 16 mm) mit Spannzangenfutter (Morsekegel MK2 und Anzugsgewinde M10) mitgeliefert. Leider fehlt der Schlüssel zum Spannzangenfutter. Falls nicht schon anderweitig vorhanden müsste dieser nachgekauft werden (etwa 10 Euro).

[](https://wiki.betreiberverein.de/uploads/images/gallery/2024-08/oTK4NdwFiu93yiU8-spannzangen.jpg)

# Technische Daten Wabeco CNC Fräse

In diesem Kapitel sind die technischen Daten wichtiger Komponenten der Wabeco CNC Fräse zu finden. **Die Angaben sind teilweise ungeprüft aus der Dokumentation entnommen und können Fehler enthalten.**

Das Dokument ist Work-In-Progress und soll/kann/darf korrigiert und ergänzt werden.

#### Maschine

Hersteller

Wabeco

Typ

CC-F1210E High Speed

Baujahr

2005

#### Fräs-Spindel

Nennspanung

230V, 50 Hz

Nennaufnahme

8,6 A

Nennleistung

2,0 kW

Drehzahl

100-7500 1/min

#### Steuerung

Interface Platine

KOSY IF Vers. 4.71

(c) 2001-2003 MAX Computer GmbH

MCU / Firmware

NCdrive Kosy 4 v1.2

(c) 2005 4CAM GmbH

Achsen

X,Y,Z und U (Rotation) - laut Aufschrift je 3.0 A

#### Schrittmotoren (Typnummer laut Dokumentation)

Hersteller

Saehan Electronics

Typnummer

4S56Q-02154S

Art

Unipolar (6 Adern), aber bipolar angesteuert (4 Adern)

Schrittwinkel

1.8 Grad

Größe

NEMA 23 (56 mm Flansch)

Tiefe

ca. 54 mm

Haltekraft

0.79 Nm

Strom

3 A

#### Schrittmotoren (tatsächlich verbaut)

Hersteller

Sanyo Denki

Typnummer

103-807-6241

Art

Unipolar (6 Adern), aber bipolar angesteuert (4 Adern)

Schrittwinkel

1.8 Grad

Größe

3.4 " (maximal 85.85 mm Flansch)

Tiefe

ca. 61 mm

Haltekraft

1.7 Nm

Strom

2.7 A

#### Monitor

Hersteller

ICP Electronics INC.

Modell

DM-121W-AL-R30

Auflösung

800x600 Pixel

Größe

12 Zoll

Abmessungen

340 x 260 x 52.7 mm

# Maschinendokumentation

Auflistung und Informationen über die feststehenden Maschinen

# Bohrmaschine Alzmetall

[](https://wiki.betreiberverein.de/uploads/images/gallery/2025-06/Ho2AahF7Sp1ZUYSq-bohrmaschine.jpg)

Rema - [Reichmann & Sohn GmbH (Firmenwebseite)](https://www.rema.de/)

Typ

DS 07/200

Seriennummer

20191004271

Baujahr

2019

Genereller Status

Einsatzbereit

Hersteller - Betriebsanleitung

Nur als Papierdokument in der Metallwerkstatt

Schleifscheiben

[Rema Schleifscheiben.pdf](https://wiki.betreiberverein.de/attachments/217)

Einweisung

[Einweisung\_Rema\_Werkstattschleifmaschine\_04-2025.pdf](https://wiki.betreiberverein.de/attachments/216)

# Drehbank Lorch B7K