Kurbelgenerator

|

Motivation / Grundidee Was ist der Auslöser (Problem, Wunsch), was ist der Zweck des Projektes. Was genau wird gemacht / hergestellt? |

Ich habe alte Modellbaumotoren übrig und möchte schauen, ob man diese sinnvoll als Generator verwenden kann. Wenn es klappt, kann man damit diverse Experimente zur Energieerzeugung machen. |

|

Platzbedarf Wo und wieviel Platz wird dauerhaft benötigt? |

Erstmal keiner, später eine Kiste zur Aufbewahrung |

|

Ab wann / wie lange Ab wann soll es los gehen? Wie lange wirst du vorraussichtlich brauchen? |

Start Mitte Oktober 2022, Dauer unbekannt. |

|

Kontakt Name, Email oder Telefonnummer? |

Thomas Kolb („cfr34k“); m-zam@tkolb.de |

Projekt-Metadaten

Mit welchen Geräten und Werkzeugen wurde gearbeitet?

Geplant ist, das Gestell mit dem Lasercutter ausschneiden und zusammenstecken zu können.

Welche Materialien wurden verwendet?

Es ist noch nicht entschieden, ob für das Gestell am Ende Acryl oder Holz verwendet wird (ich tendiere zu Holz/HDF).

Für die Kraftübertragung kommt aufgrund der guten Verfügbarkeit ein GT2-Zahnriemen zum Einsatz, der gerne auch bei 3D-Druckern und kleinen CNC-Fräsen verwendet wird.

Wie lange hat es gedauert?

noch unbekannt

Logbuch / Schritte

Auswahl der Komponenten

Mechanik

Als Zahnriemen wird ein GT2-Riemen mit 6mm Breite gewählt, da sich dafür gut ein Zahnrad aus 2 3mm-Platten herstellen lässt.

Alle beweglichen Teile sollen kugelgelagert sein.

Für die Achse kommen Kugellager zum Einsatz, die auch für Inlineskates verwendet werden. Diese haben 22mm Außen- und 8mm Achsdurchmesser. Sie können somit gut auf einer M8-Schraube befestigt werden.

Um den Riemen spannen zu können, ist eine gelagerte Umlenkrolle nötig. Diese gibt es mit 5mm Achsdurchmesser.

Meine Modellbaumotoren haben zur Montage des Propellers ein Außengewinde mit 5mm Durchmesser (d.h. M5). Darauf wird ein GT2-Zahnrad mit 16-20 Zähnen zur Kraftübertragung montiert.

Die Auswahl konkreter Teile wird hier dokumentiert, sobald sie abgeschlossen ist.

Elektrik

In diesem Abschnitt gibt es bisher vor allem Ideen und Pläne. Was funktioniert, muss erst noch ermittelt werden.

Als Generator wird ein bürstenloser Gleichstrommotor aus dem Modellbau verwendet. Das verfügbare Modell ist auf Motorbetrieb mit >10 A Strom aus einem 3S-LiPo-Akku ausgelegt und liefert eine Drehzahl von mehreren tausend RPM. Entsprechend hoch muss im Generatorbetrieb die Drehzahl sein. Mit der hier geplanten 30:1-Übersetzung sollten 2000 bis 3000 RPM erreicht werden können.

Der Generator liefert Dreiphasen-Drehstrom. Dieser wird mit einem Dreiphasen-Brückengleichrichter aus Schottky-Dioden gleichgerichtet. Ich erwarte, dass ca. 5V bei bis zu 5 A Strom erreicht werden (mehr als 25W wird mit einer Handkurbel anstrengend, glaube ich).

Damit könnte man beispielsweise ein Handy laden oder mit einem Aufwärtswandler eine höhere Spannung erzeugen.

Sehr interessant fände ich, einen MPPT-Regler anzubringen, der den Generator so belastet, dass die maximale Leistung entnommen wird. Dadurch wird quasi die Belastung des Kurbelnden optimiert :)

Entwurf des Gestells in OpenSCAD

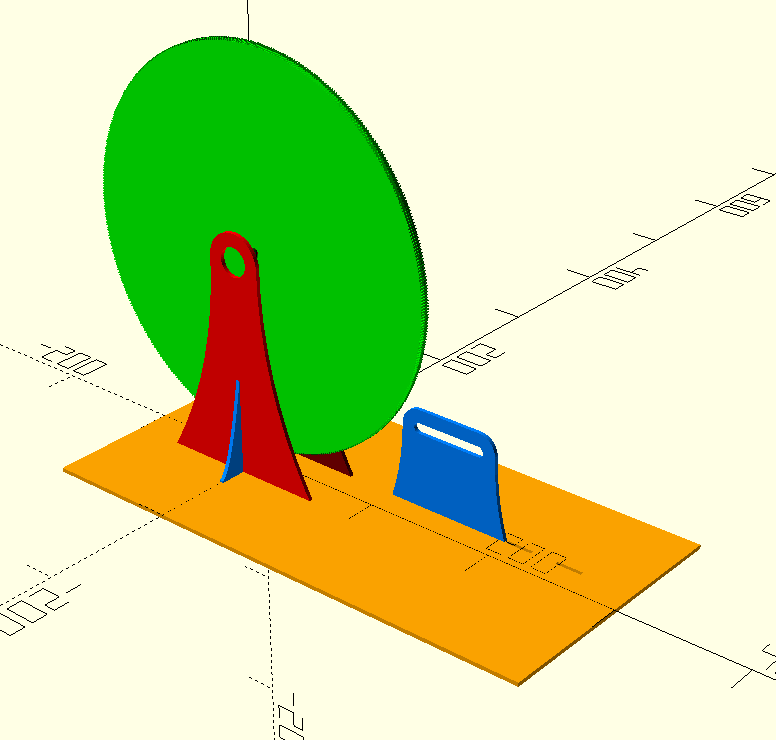

Erster Entwurf

Ein erster Entwurf vom 15. Oktober 2022. Das große Zahnrad (grün) hat 460 Zähne. Die Montageplatte für den Motor/Generator fehlt noch. Die blaue Platte mit dem Schlitz dient zur Befestigung der Umlenkrolle zum Spannen des Riemens.

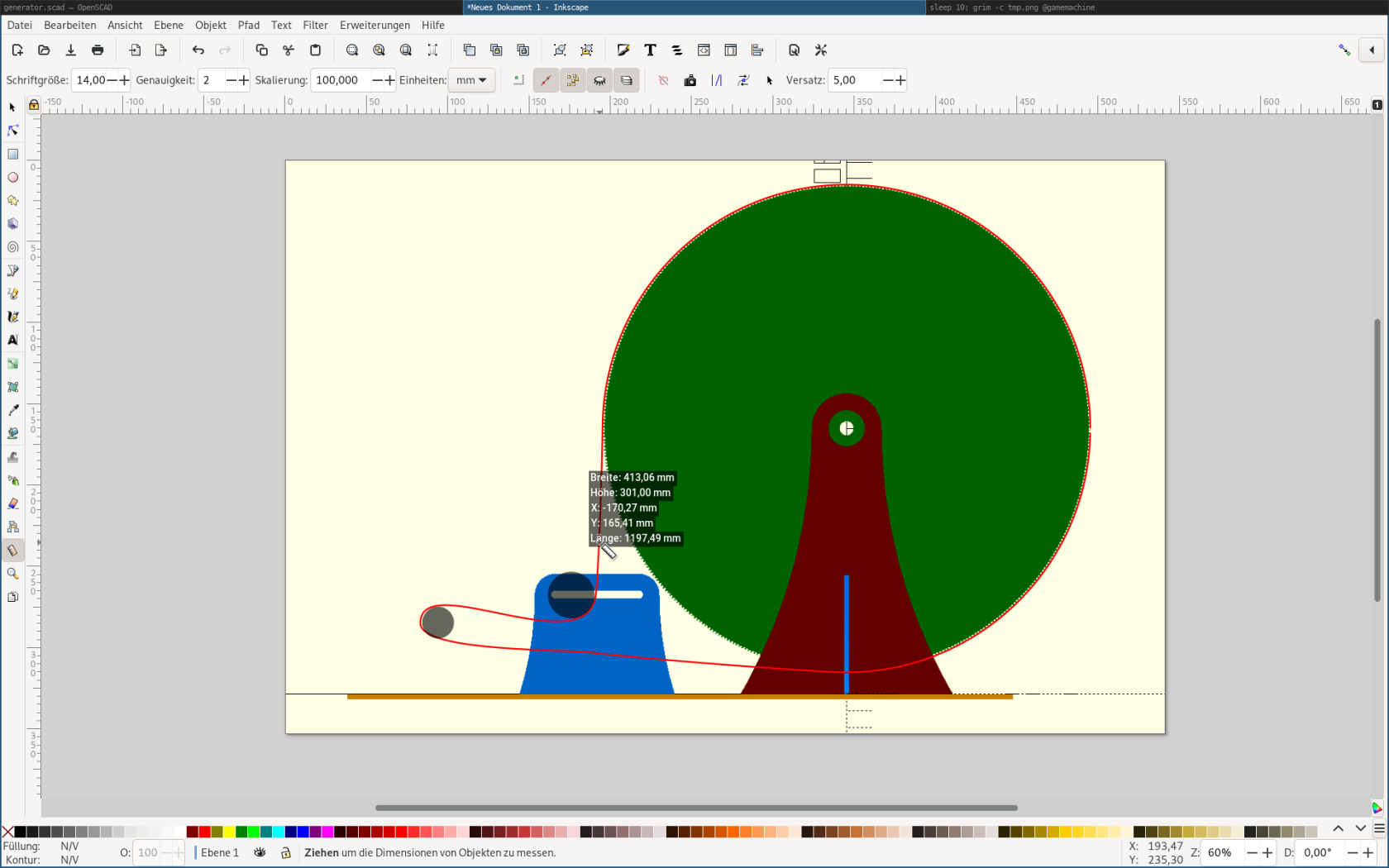

Abschätzung der Riemenlänge in Inkscape

Zur Abschätzung der nötigen Riemenlänge kann Inkscape verwendet werden. Dazu zeichnet man zuerst einen Kreis mit dem wahren Außenradius des großen Zahnrads.

Nun wird ein Screenshot von der Seitenansicht des OpenSCAD-Modells erstellt und in Inkscape eingefügt. Der Screenshot muss so scaliert werden, dass sich das große Zahnrad exakt mit dem schon vorhandenen Kreis deckt.

Als Modell für die Umlenkrollen werden an der entsprechenden Stelle weitere Kreise eingefügt.

Dann wird der große Kreis über Pfad→Objekt in Pfad umwandeln in einen Pfad konvertiert, der mit dem Knotenwerkzeug manipuliert werden kann. Durch geschicktes Hinzufügen, Ziehen und Drehen von Knoten kann so der Verlauf des Riemens gut aus dem Kreis modelliert werden (eine detaillierte Beschreibung würde diese Seite sprengen, daher verweise ich auf die Inkscape-Doku).

Ist der Pfad so fertig modelliert, kann dessen Länge einfach mit dem Messwerkzeug angezeigt werden. Das Endergebnis sieht wie folgt aus und zeigt uns, dass 1,2 m eine gute Länge für den Riemen ist.

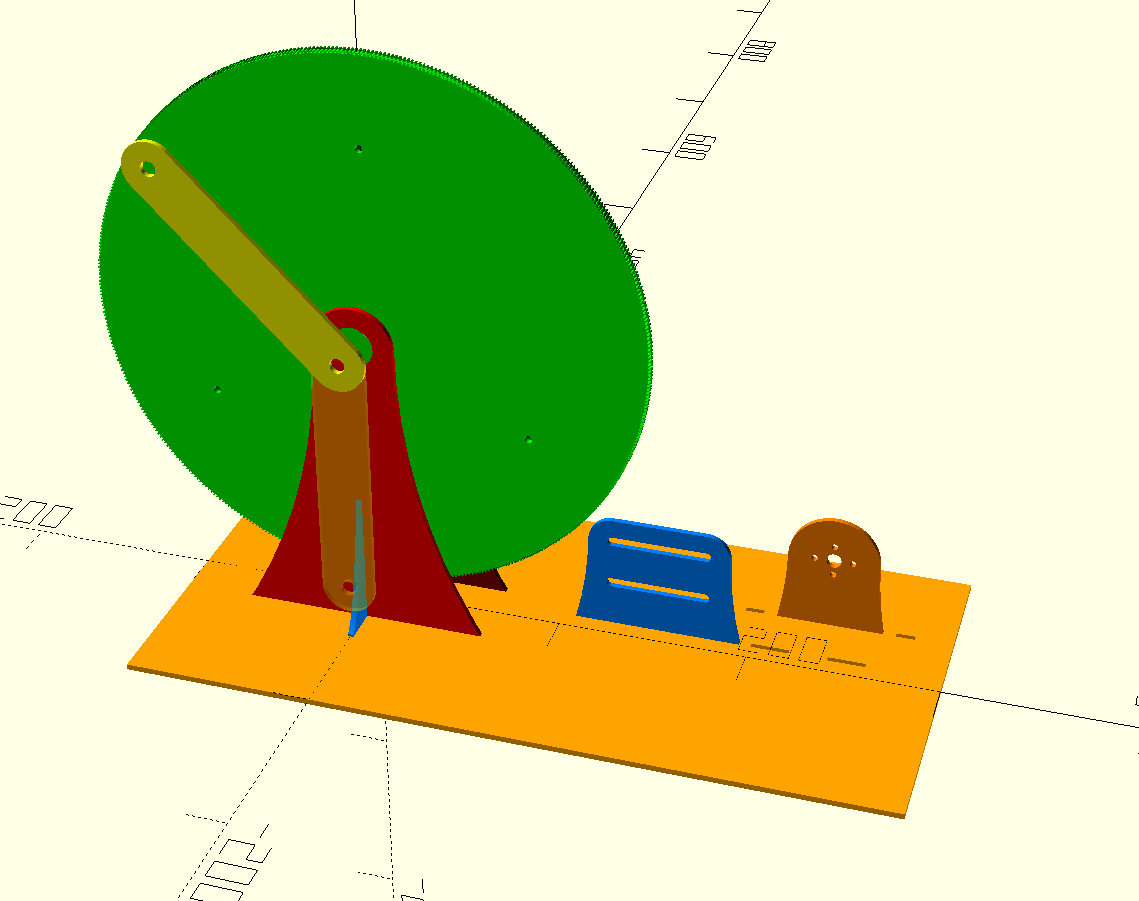

Finaler Entwurf

Das folgende Bild zeigt den finalen Entwurf. Neu sind die Halterung für den Generator, die Handkurbel und ein zusätzlicher Schlitz für eine zweite Führungsrolle. Das große Zahnrad, das aus zwei Lagen besteht, hat jetzt außerdem Löcher zum Zusammenschrauben der beiden Lagen.

Überall, wo Teile ineinander gesteckt werden, sind 0,2 mm Schnittbreite des Lasers berücksichtigt (d.h. die Maße von Ausschnitten werden in allen Richtungen um 0,1 mm verkleinert).

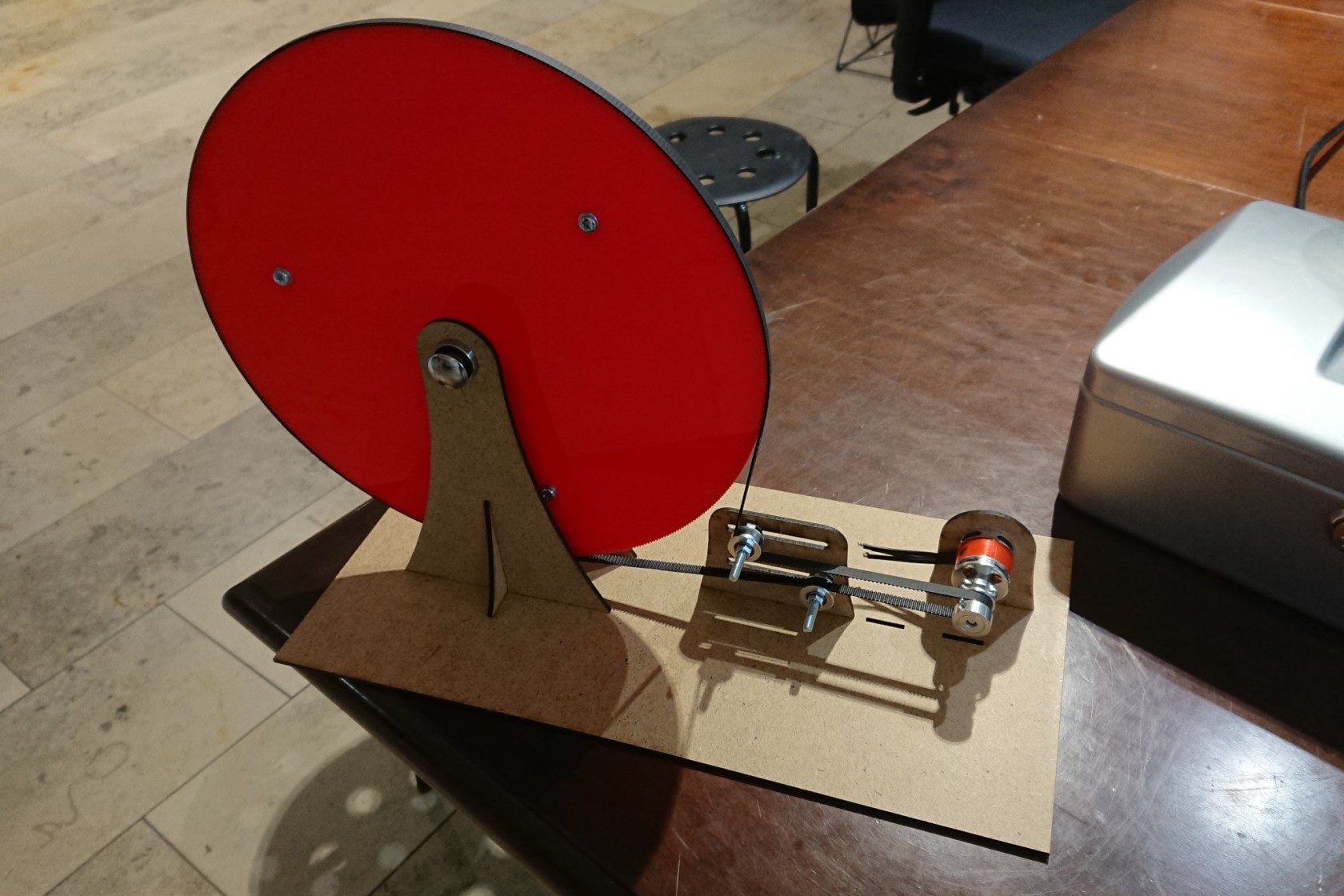

Erster Aufbau

Für einen ersten Aufbau habe ich das Zahnrad aus Acryl und den restlichen Aufbau aus HDF-Platten ausgeschnitten. Das Zusammenstecken funktioniert super und hält auch ohne Leim für erste Versuche gut genug zusammen. Die Schnittbreite mit 0,2 mm halte ich jedoch für das Limit, da die Teile schon schwer zusammenzufügen waren (ein Hammer war nötig ;-) ). 0,15 mm würden ggf. auch reichen.

Hier ist ein Foto des Aufbaus, allerdings noch ohne Kurbel:

Erste Erkenntnisse:

- Die Grundidee funktioniert :)

- Presspassung der Kugellager funktioniert super, wenn man die Laserschnittbreite berücksichtigt (siehe oben)

- Die beiden Platten des großen Zahnrads müssen sehr präzise ausgerichtet werden. Aktuell eiert dieses ziemlich und der Riemen fällt nach wenigen Umdrehungen herunter.

- Die Reibung ist trotz Kugellagern nicht unerheblich

Erste Tests

Nachdem ich die beiden Platten des Zahnrads neu ausgerichtet habe (es scheint hier um zehntel Millimeter zu gehen!), bleibt der Riemen für längere Zeit auf dem Rad. So konnten wir erste Experimente mit Stromerzeugung machen. Als provisorische Kurbel kam ein Schraubenschlüssel zum Einsatz.

Als ersten Versuch habe ich einen Dreiphasen-Brückengleichrichter aus Hochstrom-Schottkydioden angeschlossen. Durch die Dioden gehen ca. 0,4 V verloren. Trotz dieses Verlusts konnten wir mit diesem Aufbau bis zu 3 V Gleichspannung erzeugen, die ausreichten, um eine LED-Leiste für 2x AA-Batterien zum Leuchten zu bringen. Der Kurzschlussstrom betrug mit dem Brückengleichrichter ca. 1,0 Ampere. Hier besteht also durchaus Potenzial, einen Aufwärtswandler anzuschließen, der die 2-3 V auf 5V anhebt, um ein Handy zu laden :)

Im zweiten Versuch haben wir mit einphasigen Hochspannungskaskaden experimentiert (wobei Hochspannung hier relativ zu sehen ist ;-) ). Aufgebaut haben wir eine dreistufige Kaskade, die Spitzenspannung der Phase sollte also etwa verdreifacht werden. Als Bauteile kamen die bereits für den Brückengleichrichter verwendeten Schottkydioden und Elektrolytkondensatoren mit 1000 μF zum Einsatz. Tatsächlich konnten wir auf diese Weise etwa 6V erzeugen und einem 6V-Glühlämpchen zu angemessener Helligkeit verhelfen :-) .

Elektronik

Da der Kurbelgenerator nur wenig Spannung, aber dafür ordentlich Strom liefert, muss eine Möglichkeit gefunden werden, diese Leistung nutzbar zu machen. Für maximale Flexibilität entwerfe ich eine Aufwärtswandler auf Basis des Raspberry Pi Pico.

Hardware

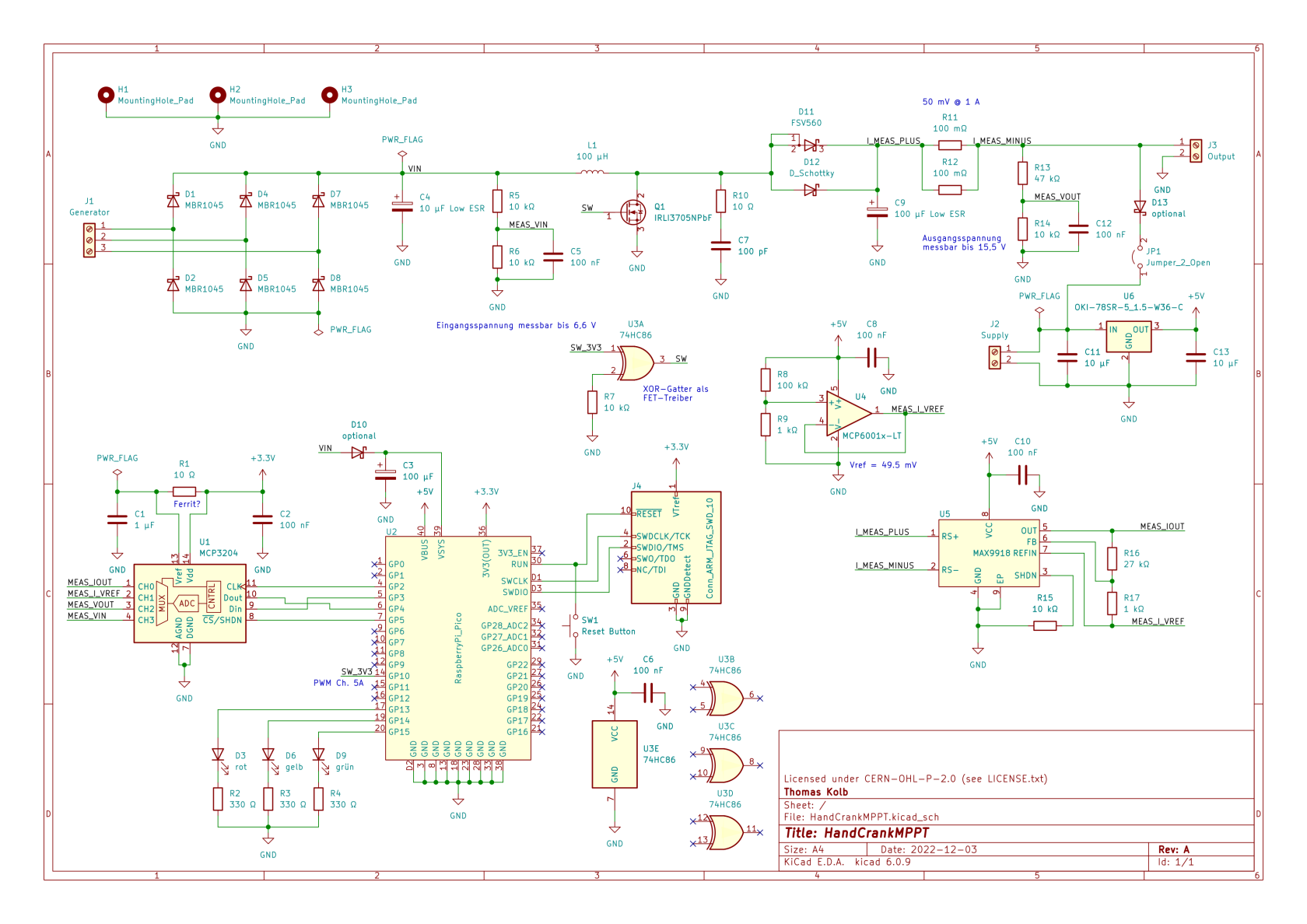

Die Hardware wird mit KiCad 6 erstellt. Die Projektdateien sind in einem Git-Repository zu finden.

Hier ist der vollständige Schaltplan:

Der Schaltwandler

Oben ist der „Hochstrompfad“ zu sehen: er beginnt mit dem dreipoligen Anschluss des Generators, gefolgt vom Dreiphasen-Brückengleichrichter. Die gleichgerichtete Spannung wird in einem Kondensator (C4) gepuffert. Dieser ist relativ klein und soll nur die Schwingungen des Schaltwandlers etwas ausgleichen; die niederfrequente Schwingung, die durch die Gleichrichtung entsteht, wird nicht gesiebt, sondern soll von der Regelung des Schaltwandler ausgeglichen werden. Es folgt ein Spannungsteiler zur Spannungsmessung. Danach kommt das Herzstück des Wandlers: die Speicherdrossel L1, der Leistungs-MOSFET Q1, die Diode D11/D12 (alternativ verwendbar) und der Kondensator C9. Diese Bauteile sorgen dafür, dass am Ausgang eine höhere Spannung entstehen kann als am Eingang verfügbar ist.

Eine kurze Erklärung der Funktionsweise des Wandlers: Wird Q1 eingeschaltet, liegt die volle Eingangsspannung an L1 an und ein Strom beginnt zu fließen. So wird Energie im Magnetfeld von L1 gespeichert. Nach einer gewissen Zeit wird Q1 abgeschaltet. L1 versucht nun, den Strom aufrecht zu erhalten, so dass die Spannung an Q1 ansteigt (theoretisch so weit, dass der Transistor zerstört wird). Die Spannung steigt, bis sie diejenige von C9 übersteigt, weil dann die Diode D11 zu leiten beginnt und ein Strom durch L1 und C9 fließen kann. Die Energie von L1 wird also in C9 übertragen, und zwar weitgehend unabhängig von der an C9 vorhandenen Spannung.

Nach dem Wandler C9 folgt noch etwas Ausgangsbeschaltung: R11 und R12 dienen der Strommessung; dazu später mehr. Der nachfolgende Spannungsteiler dient wieder der Messung der Ausgangsspannung und zu guter Letzt folgt eine Abzweigung, die es ermöglicht, den Wandler direkt aus der Ausgangsspannung zu betreiben (z.B., wenn dort ein Akku angeschlossen wird).

Strom- und Spannungsmessung

Für die Strom- und Spannungsmessung kommt ein dedizierter Analog-Digital-Umsetzer, der MCP3204 (U1, links unten), zum Einsatz. Dieser bietet erheblich bessere Genauigkeit als der im Raspberry Pi Pico integrierte ADU. Der Pico kommuniziert mit dem Wandler über SPI. Vier Kanäle sind verfügbar und werden wie folgt verwendet:

- Ausgangsspannung des Strommessverstärkers

- Referenzspannung des Strommessverstärkers

- Heruntergeteilte Ausgangsspannung

- Heruntergeteilte Eingangsspannung

Die Spannungsmessung erfolgt über Spannungsteiler, die zum einen die Spannung in den Messbereich des ADCs bringen sollen, zum anderen dessen Eingänge vor Beschädigung durch unerwartet hohe Spannungspulse schützen sollen (denn bei der Eingangsspannung wäre das Herunterteilen nicht unbedingt nötig). Beide Spannungsteiler haben einen Kondensator zur Stabilisierung der Messspannung.

Die Strommessung ist etwas schwieriger: hier kommt ein spezieller Strommessverstärker, der MAX9918, zum Einsatz. Dieser kann die Spannung über einem Messwiderstand, der in der Plus-Leitung liegt, messen, verstärken und das Ergebnis auf eine frei definierbare Referenz bezogen ausgeben. Die Referenz wird hier mit Hilfe des Operationsverstärkers U4 auf ca. 50 mV festgelegt, um auch 0 A Ausgangsstrom sauber messen zu können. Da die Referenzspannung auch am ADU anliegt, kann der Strom jederzeit exakt berechnet werden.

Ansteuerung des Schaltwandlers

Der Schalttransistor Q1 ist ein Logik-Level-MOSFET, d.h. er kann schon mit geringer Steuerspannung am Gate hohe Ströme schalten (Laut Datenblatt 20A bei 3V Gate-Spannung). Der Ausgangspin des Pico würde theoretisch bereits reichen, um die erwarteten Ströme zu schalten, zur Sicherheit ist aber noch ein TTL-XOR-Gatter zwischen Pico-Ausgang und MOSFET-Gate geschaltet, das die Spannung auf 5V anhebt und möglicherweise etwas mehr Strom liefern kann. So sollten schnelle Schaltvorgänge sichergestellt sein.

Sonstiges

Es gibt noch einige sonstige Bauteile auf der Platine, die bestimmte Möglichkeiten für die Zukunft offen halten sollen. Z.B. gibt es einen 5V-DC-DC-Wandler, der die Schaltung entweder aus der Ausgangsspannung (über D13) oder aus einer extern eingespeisten Spannung versorgt. Dadurch kann die Schaltung nach Bedarf unabhängig vom USB-Anschluss des Picos betrieben werden.

Außerdem sind drei LEDs vorgesehen, die vom Pico für Statusinformationen verwendet werden können.

Zum Debuggen des Mikrocontrollers gibt es einen 10-poligen SWD-Anschluss.

Und auch nicht fehlen darf natürlich der Reset-Button.

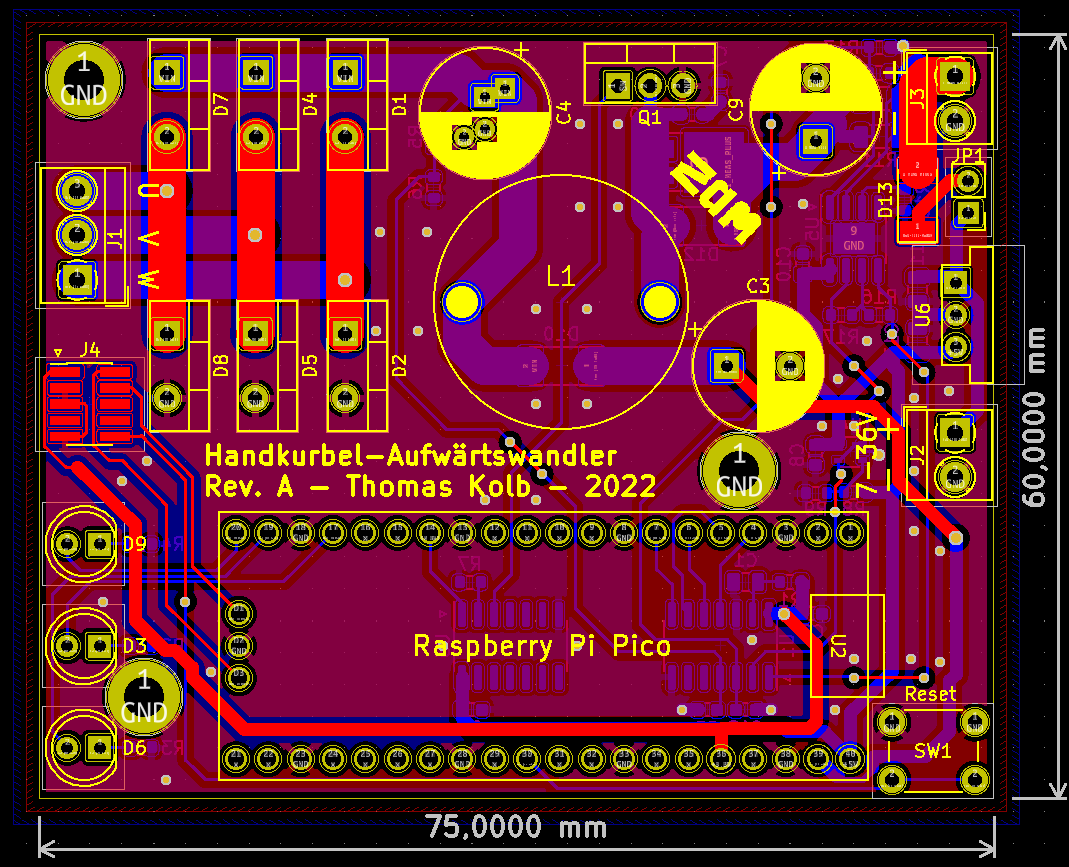

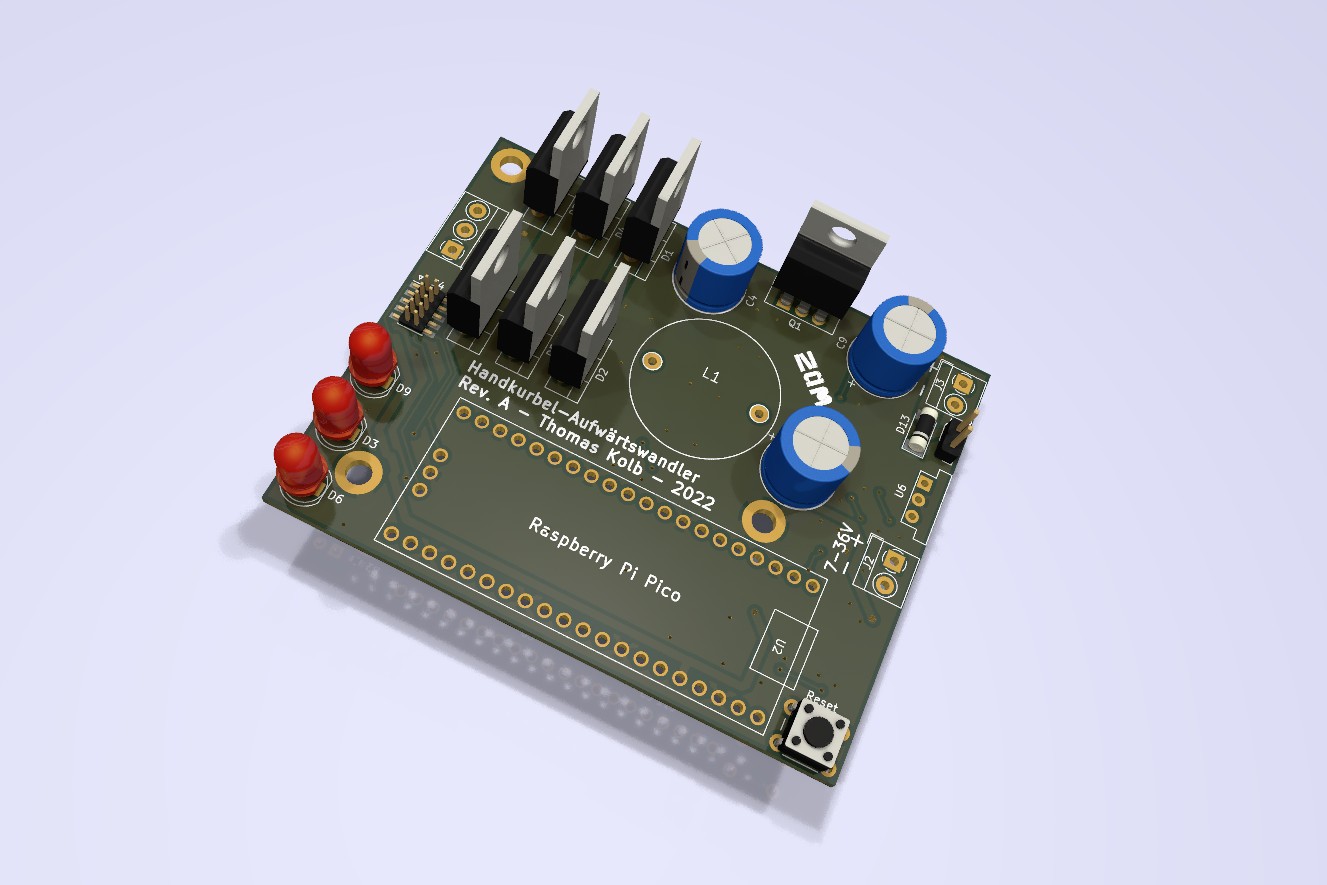

Layout

Hier ein Screenshot des Layouts in KiCad und ein 3D-Rendering der Platine:

Fertigungszustand

Ich werde in den nächsten Tagen die noch fehlenden Bauteile und Platine bestellen.