ThreeWingLampShade

Kurzbeschreibung:

Die Grundidee für den Lampenschirm war, vor allem den Maker-Aspekt des ZAM zu verdeutlichen, und ein komplett neues Design speziell für die Nutzung im Werkhaus zu entwickeln.

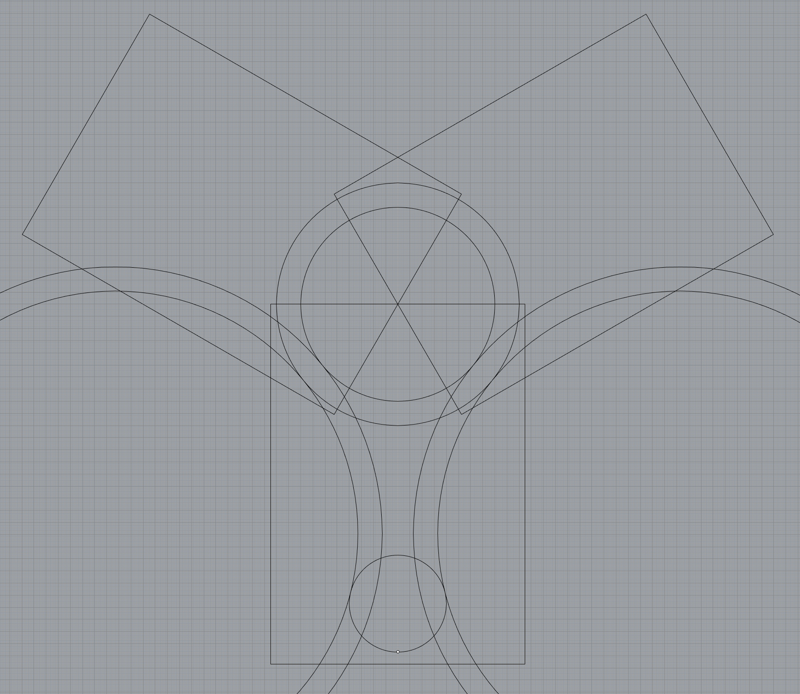

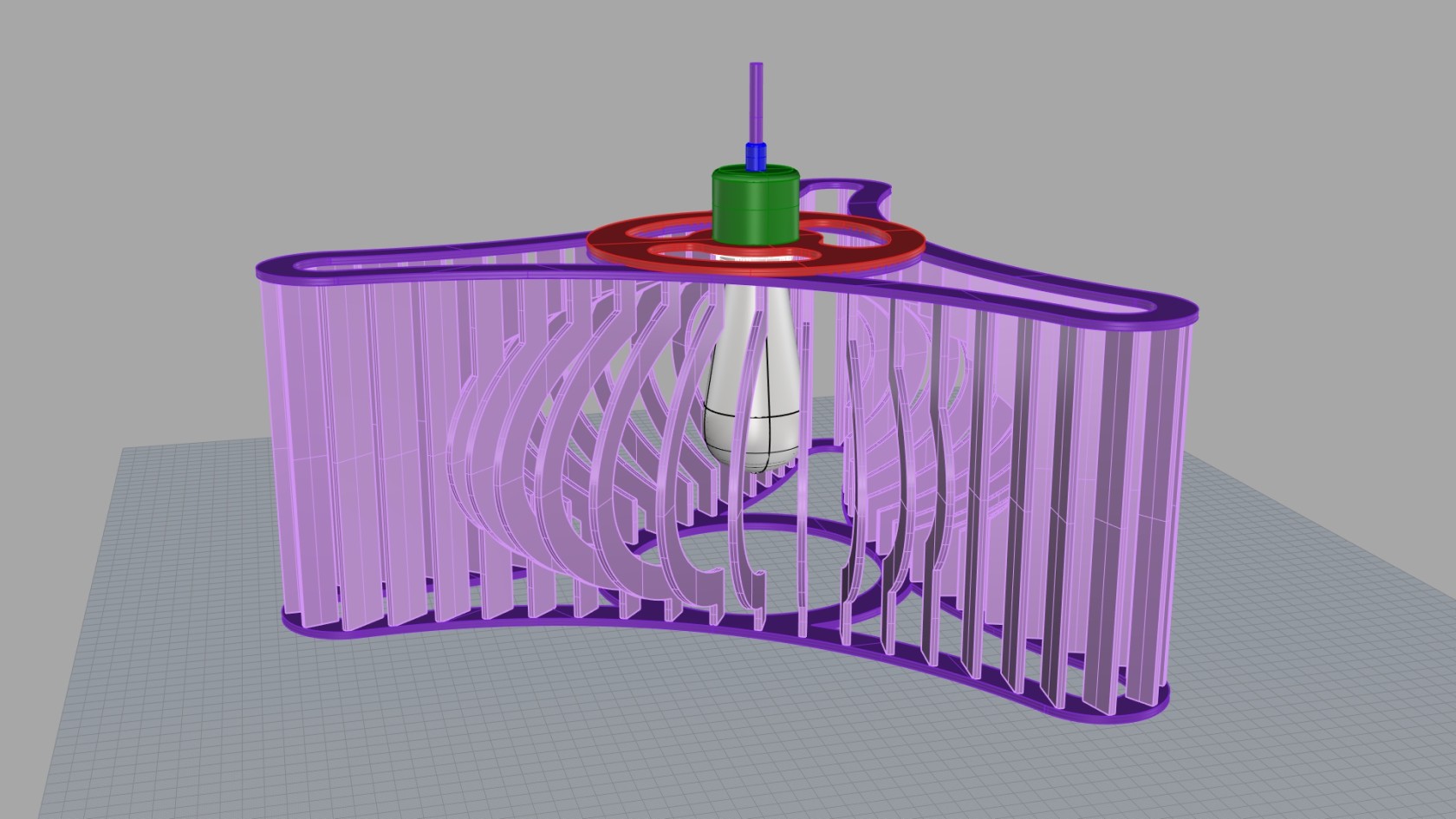

Für den Entwurf wurden zwei Formen in einem 3D CAD-Programm ineinander verschmolzen: Eine "traditionelle", runde und ruhige Lampenform - angelehnt an die typischen chinesischen Laternen, und eine moderne und dynamische Form aus drei Flügeln - ähnlich einem sogenannten "Trifly" Boomerang.

Nach der Erstellung der benötigten Schnittmuster erfolgte die Herstellung der Holz-Elemente auf dem Laser-Cutter im ZAM - der sich im gleichen Raum befindet und für die unterschiedlichsten sonstigen Maker-Projekte zum Einsatz kommt.

Infos:

|

Motivation / Grundidee Was ist der Auslöser (Problem, Wunsch), was ist der Zweck des Projektes. Was genau wird gemacht / hergestellt? |

Die im Werkhaus installierten Design-Lampen - die lediglich aus einer Holzfassung und einer Filament-LED Birne bestanden - sollten durch Lampenschirme ergänzt werden, die den kreativen Aspekt des ZAM verdeutlichen. |

|

Platzbedarf Wo und wieviel Platz wird dauerhaft benötigt? |

Fensterseite im ZAM Werkhaus 400 mm Durchmesser, 212 mm Höhe |

|

Ab wann / wie lange Ab wann soll es los gehen? Wie lange wirst du voraussichtlich brauchen? |

Planung und Design: Ab Mitte August 2023 Herstellung: Anfang September 2023 Angebracht: Anfang Oktober 2023 |

|

Kontakt Name, E-Mail oder Telefonnummer? |

Oliver R. |

Projekt-Metadaten

Mit welchen Geräten und Werkzeugen wurde gearbeitet?

- PC mit diverser Software:

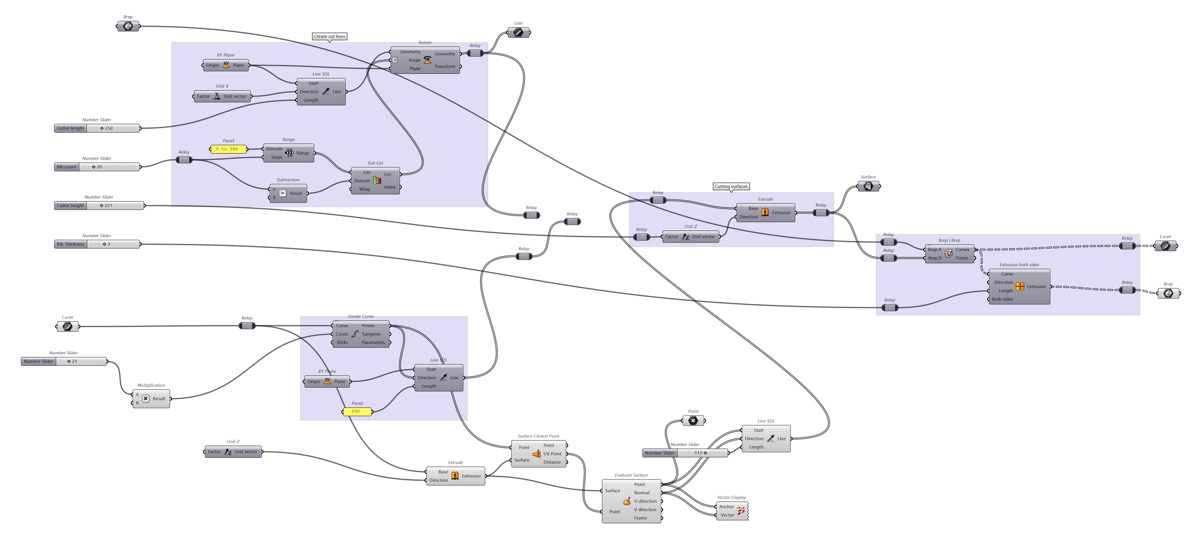

- Grafiksoftware Rhino3D mit integrierter Programmiersprache "Grasshopper"

- (*) Algorithmus in "Grasshopper" zur Erzeugung der Schnitte

- Inkscape zur Vorbereitung der erzeugten Vektorgrafiken

- VisiCut Plugin zum Ansteuern des Lasercutters

- Lasercutter "Xing 24" im ZAM

(*) selbst entwickelt

Welche Materialien wurden verwendet?

- Linden-Sperrholz, 3 mm dick

- Leim und Schrauben

Wie lange hat es gedauert?

- Entwicklung des Designs - inklusive Re-Design wegen zu großer Abmessungen: ca. 4 Stunden

- Entwicklung des Grasshopper Algorithmus - inklusive mehrerer Iterationen/Verbesserungen: 12 Stunden

- Rendering der 3D Daten zu Visualisierung der Idee: 2 Stunden

- Auslasern: ca. 2 Stunden

- Entwicklung und Erzeugung der Papp-Halter für den Aufbau: ca. 4 Stunden

- Zusammenbau: ca. 2 Stunden

- Anbringung: 1 Minute ;-)

Logbuch / Schritte

Schritt 1: Die Bestandsaufnahme

Zuerst wurden die bereits installierten Design-Lampen fotografiert und abgemessen, sowie ein Konzept zur Montage des Lampenschirms entwickelt.

Für die stabile Montage des Lampenschirms muss dieser eine kreisförmige Öffnung haben, durch die das Gewinde (1) passt - wobei der Lampenschirm durch die Mutter (2) gegen die Holzfassung (3) gedrückt wird.

Schritt 2: Das Design - Version 1

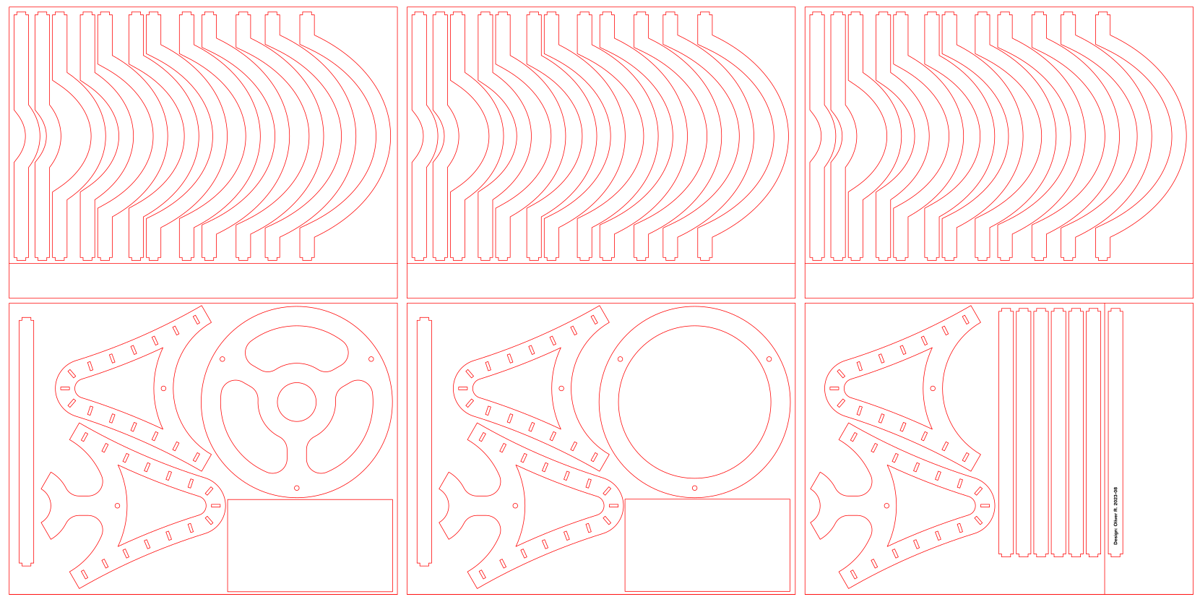

Eine Herausforderung beim Design war, die spätere Umsetzbarkeit auf dem Lasercutter im ZAM zu berücksichtigen. Dieser verfügt über einen Arbeitsbereich von etwa 300x600 mm. Im Bild unten sieht man die 3 Arbeitsbereiche, die dort allerdings nur 300x400 mm groß sind - weil das Material (Sperrholzplatten) nicht in 300x600 mm zu bekommen war.

Nachdem das Konzept für die Dreiflügel-Form fertiggestallt war, wurde diese "extrudiert" - also durch Verlängerung in die dritte Dimension gebracht, und mit der zweiten Form (angelehnt an eine chinesische Laterne) zusammengebracht:

Für die Umsetzung und den späteren Schnitt mit dem Lasercutter benötigt man nun eine Software, die die obige Form entsprechend umwandelt - also vom 3D Modell in 2D Schnittpfade. Der Algorithmus dafür entstand in der grafischen Programmiersprache "Grasshopper", die in der CAD-Software integriert ist. Hier eine sehr frühe und etwas unaufgeräumte Version:

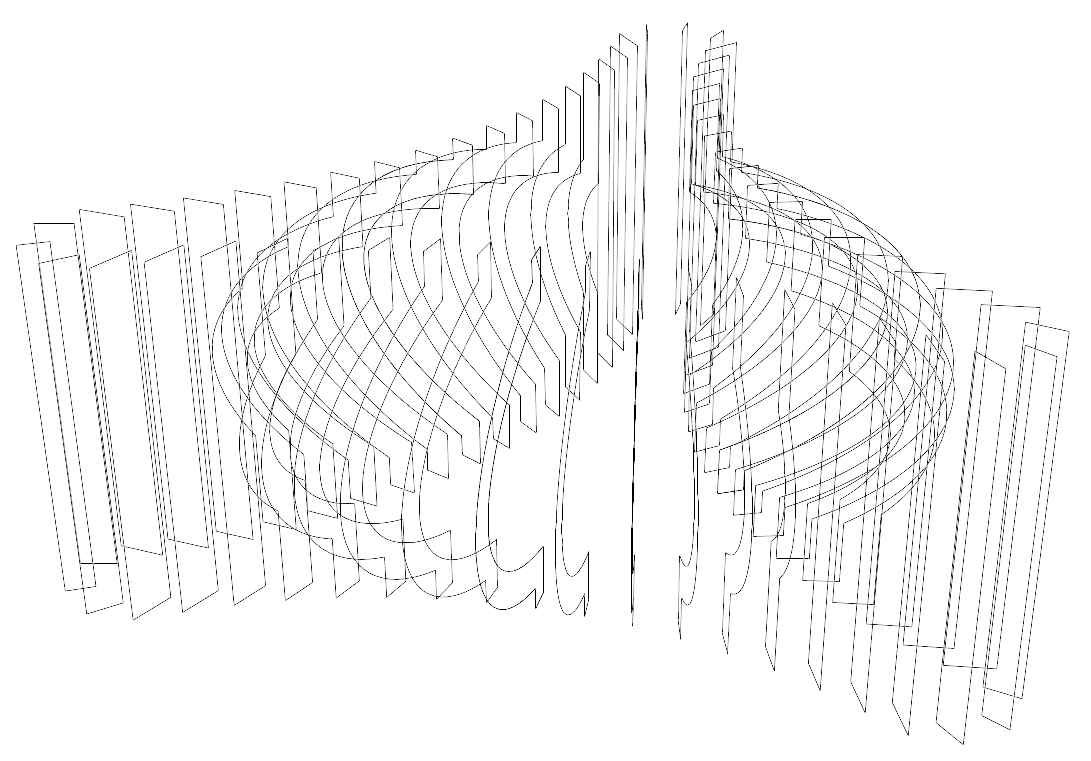

Das Ergebnis der Schnitte sieht dann in etwa so aus:

Der "finale" Stand zusammen mit den oberen und unteren Abschluss-Platten:

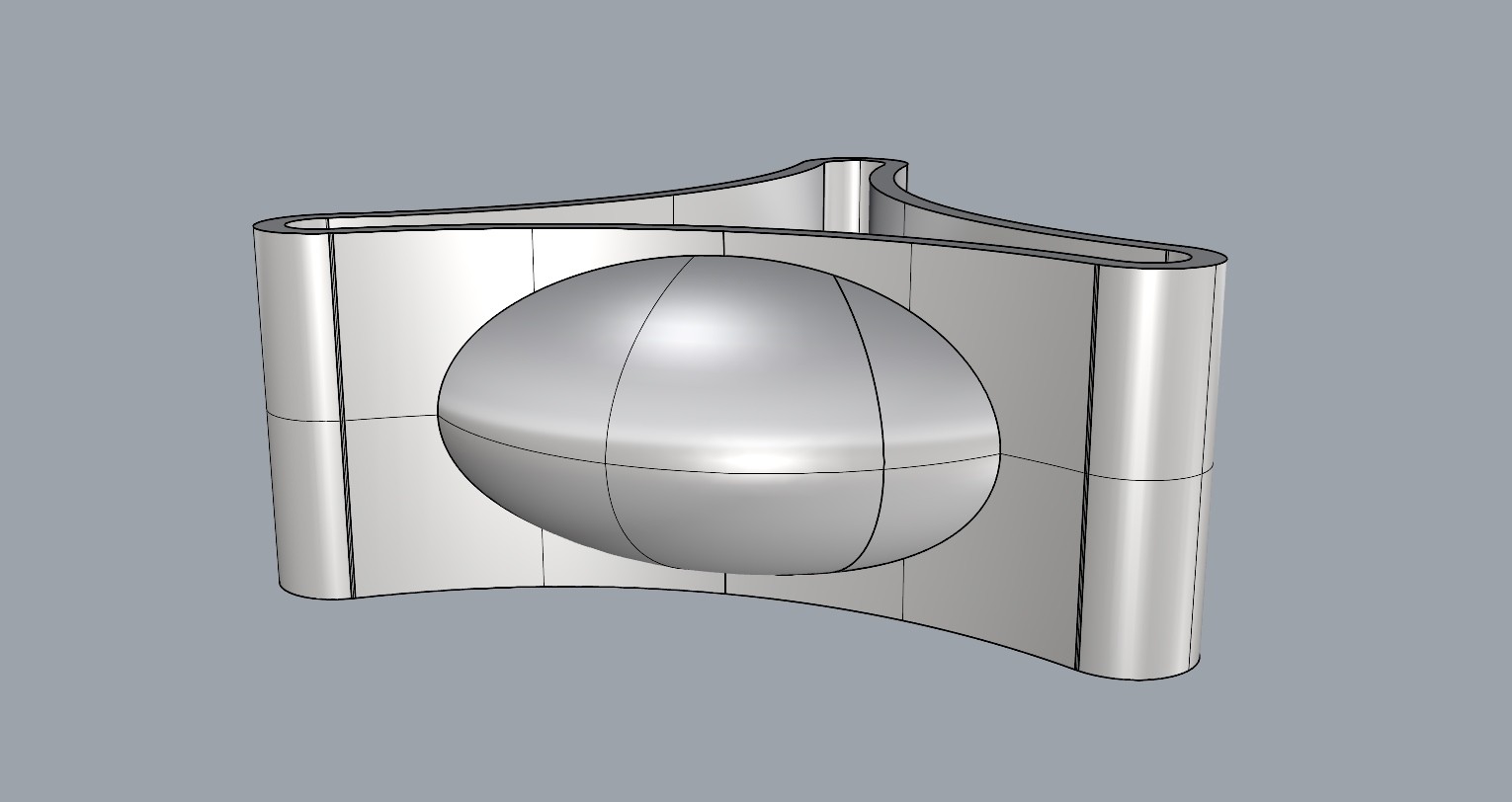

Natürlich war der Lampenschirm nicht in den oben gezeigten Farben geplant... obwohl - vielleicht wäre das ja auch mal eine Idee. :-) Um das Konzept im ZAM zu besprechen wurde dann ein 3D Rendering aus den Daten erzeugt:

Bei der Besprechung im ZAM stellte sich allerdings heraus, dass der Lampenschirm zu groß und zu schwer wäre. Tja - das war dann das Ende von diesem Design. Also: Alles auf Anfang! :-(

Schritt 3: Das Design - Version 2

Die Entwicklung des zweiten Designs war entsprechend des Ersten - nur eben kleiner und leichter. Zudem wurden ein paar grundlegende Ideen geändert. Beim ersten Design sind die senkrechten Rippen zu breit - wodurch das Gewicht steigt und viel Licht blockiert wird. Zudem zeigen alle Rippen in den Mittelpunkt der Lampe - das ist ungünstig für den Abstand und den Winkel der einzelnen Rippen zueinander.

Die neue Version - kleiner und leichter - (hier nochmals als 3D Rendering) war dann schon nah am finalen Entwurf.

Hier wurde jedoch bemängelt, dass die Rippen nun zu weit auseinander stehen. Kein Problem - letztlich ist das in der Software dann nur noch eine Zahl, die man ändern muss. :-)

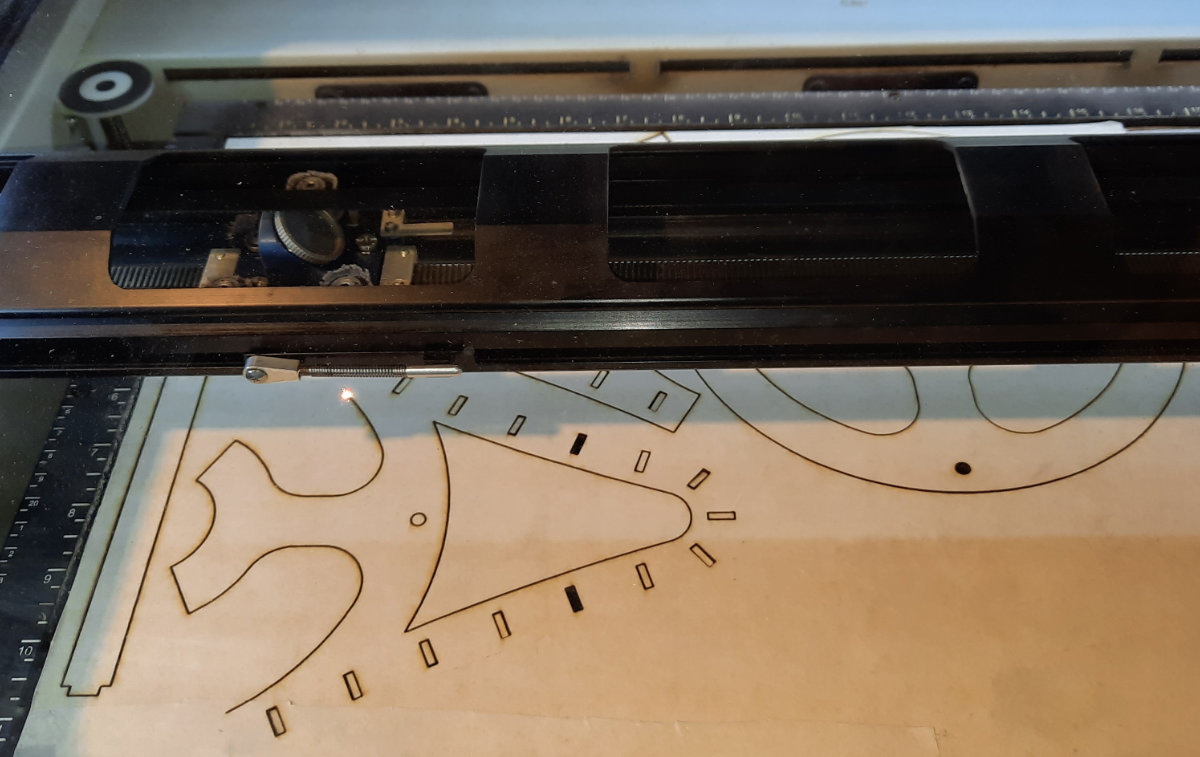

Schritt 4: Auslasern

Nach der Erhöhung der "Rippen pro Flügel" auf 15 wurden die Schnittkurven auf insgesamt 6 Panels zu je 400x300 mm (manuell) verteilt. Deutlich zu erkennen sind die Teile für die drei völlig gleich aufgebauten Flügel, sowie die runden Deckplatten - eine oben mit der kleinen Durchführung für die Lampenfassung, und eine unten mit großer Öffnung, damit man die Glühbirne / LED Filament-Leuchte per Hand eindrehen kann.

Hier ein Bild von einem der obigen Panels beim Ausschneiden im Laser:

Das Holz wurde dabei mit einem Schutzpapier versehen, damit die Oberfläche sauber bleibt. Beim Lasern wird das Holz sehr stark erhitzt, so dass das natürliche Holz-Teer und ggf. Klebstoffe ausgasen, die auf dem Holz braune Rückstände hinterlassen würden. Das Verglühen der Holzfasern erzeugt den leuchtenden Punkt, den man auf dem Foto gut sehen kann. Den Laser selbst sieht man allerdings nicht - weil die Wellenlänge im (unsichtbaren) Infrarot Bereich liegt.

Schritt 5: Verkleben der Rippen

Beim Versuch die Einzelteile zusammenzubauen kam ein genereller Nachteil des Designs zum Vorschein - man kann die Rippen nicht nacheinander einkleben - sondern alle Rippen eines Flügels müssen zur gleichen Zeit an der exakt richtigen Stelle sein. Man braucht also quasi 15 Hände, die die Rippen festhalten - und am besten noch zwei mehr, um die obere und untere Deckplatte anzubringen.

Um diese Herausforderung anderweitig zu lösen, habe ich Halterungen aus Karton entworfen - was aus den ja ohnehin genauen CAD-Daten kein großes Problem war. In die Halterungen habe ich auch Knicke/Falze eingebaut, um die Stabilität zu erhöhen. Ausgelasert und schon gefaltet sieht eine Halterung so aus (eine von insgesamt 6):

Durch diese Halterung werden die Rippen einfach hindurchgesteckt, und von der Pappe "festgehalten". Hier einer der drei Flügel mit sämtlichen Rippen und der oberen und unteren Deckplatte:

Nach dem Kleben / Leimen wird dann die Pappe aus der Lampe entfernt.

Schritt 6: Zusammenbau

Die noch folgenden Schritte gingen zum Glück problemlos. Nachdem der Leim getrocknet war, wurde der Lampenschirm zusammengebaut - also die drei fertigen Flügel mit der oberen und unteren Deckplatte verbunden. Das Ergebnis sieht nun so aus:

Schritt 7: Installation

Als finaler Schritt, der buchstäblich nur eine Minute gedauert hat, wurde der Lampenschirm an der Fensterfront im Werkhaus des ZAM aufgehängt. Dort hängt er nun - zusammen mit den anderen (hier ein Ausschnitt):