Strickmedusa

Kurzbeschreibung:

Die Grundidee für den Lampenschirm war, vor allem den Maker-Aspekt des ZAM zu verdeutlichen, und ein komplett neues Design speziell für die Nutzung im Werkhaus zu entwickeln.

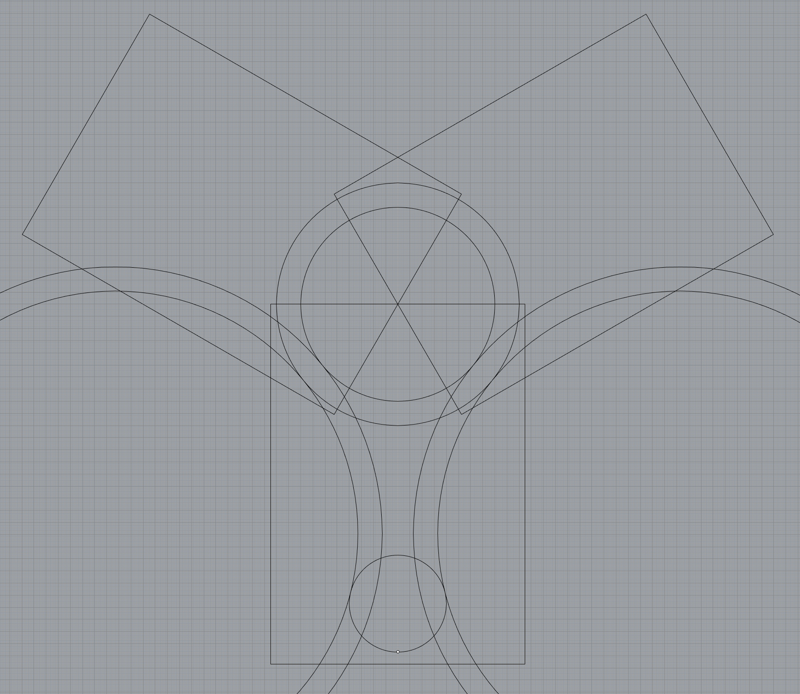

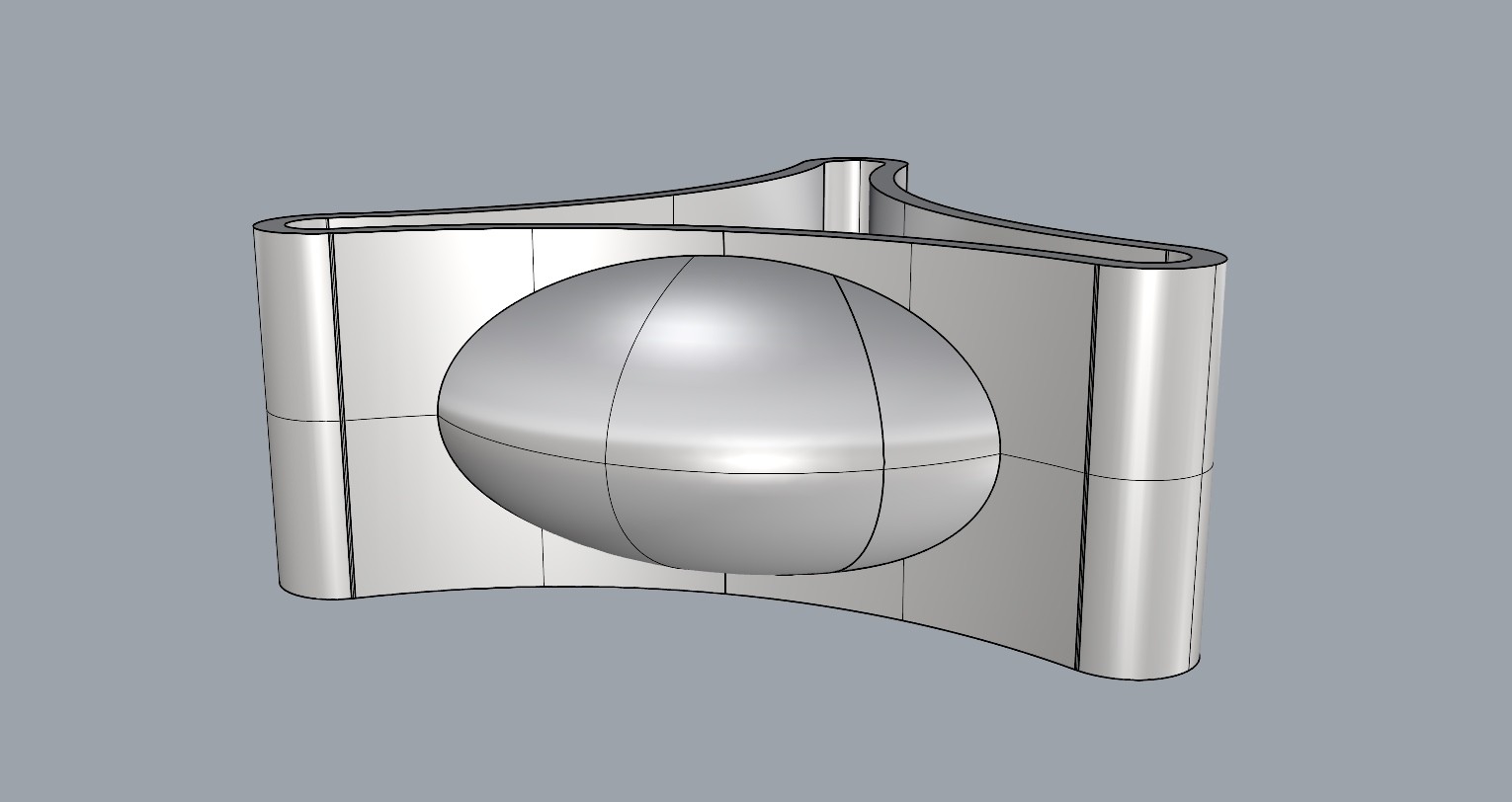

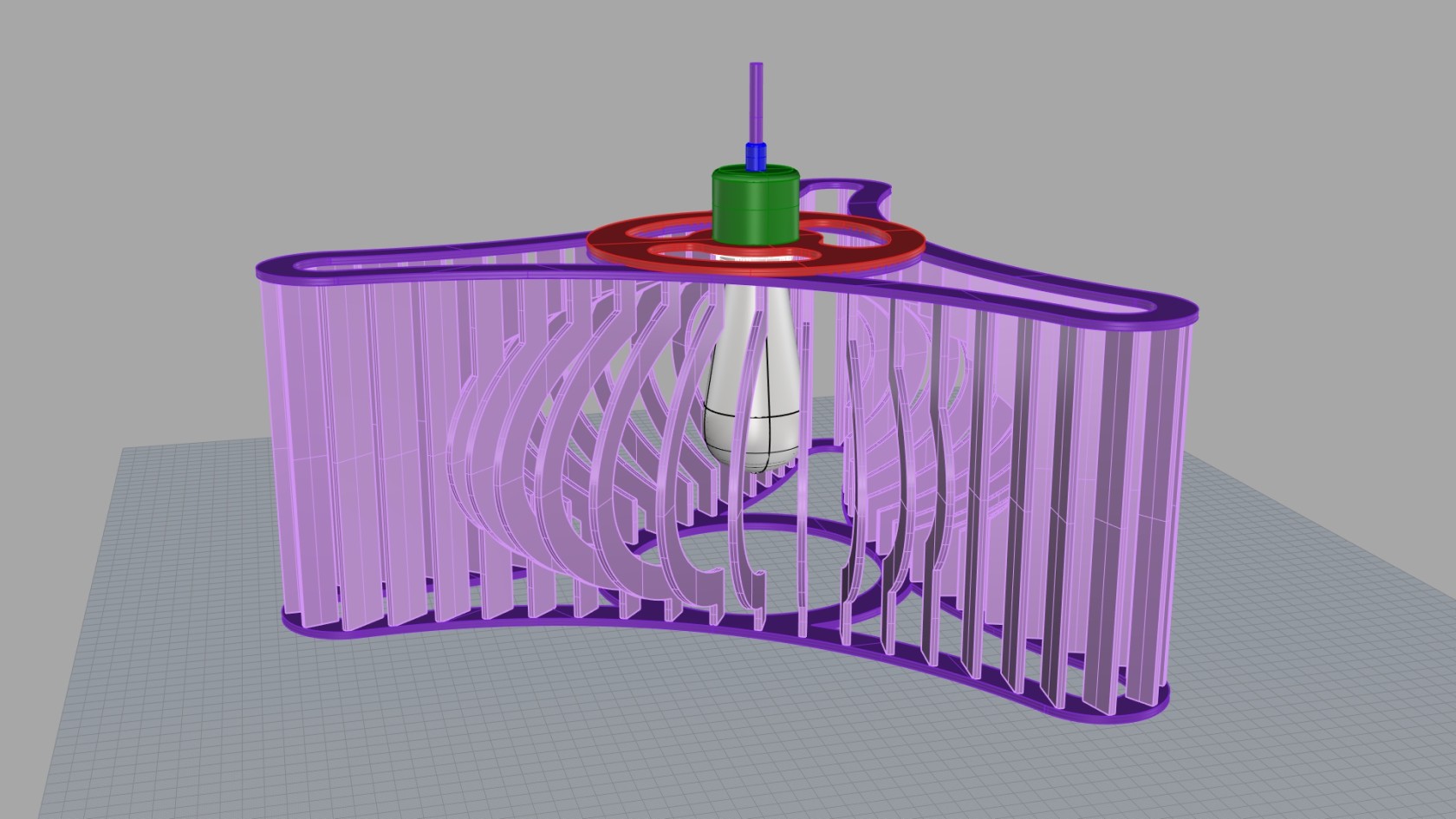

Für den Entwurf wurden zwei Formen in einem 3D CAD-Programm ineinander verschmolzen: Eine "traditionelle", runde und ruhige Lampenform - angelehnt an die typischen chinesischen Laternen, und eine moderne und dynamische Form aus drei Flügeln - ähnlich einem sogenannten "Trifly" Boomerang.

Nach der Erstellung der benötigten Schnittmuster erfolgte die Herstellung derdes Holz-ElementeLampenschirms aufsollte demdie Laser-CutterStrickmaschine imeingesetzt ZAMwerden. -Durch Auswahl der sich im gleichen Raum befindetMaterialien und fürManipulation diedes unterschiedlichstenGestricks sonstigensollten Maker-Projekteviele verschiedene Texturen und Transparenzeffekte entstehen.

Die Einzelteile wurden mit der Strickmaschine hergestellt. Das Zusammenfügen zum Einsatzfinalen kommt.Stück erfolgte in Handarbeit.

Infos:

|

Motivation / Grundidee Was ist der Auslöser (Problem, Wunsch), was ist der Zweck des Projektes. Was genau wird gemacht / hergestellt? |

Die im Werkhaus installierten Design-Lampen - die lediglich aus einer Holzfassung und einer Filament-LED Birne bestanden - sollten durch Lampenschirme ergänzt werden, die den kreativen Aspekt des ZAM verdeutlichen. |

|

Platzbedarf Wo und wieviel Platz wird dauerhaft benötigt? |

Fensterseite im ZAM Werkhaus |

|

Ab wann / wie lange Ab wann soll es los gehen? Wie lange wirst du voraussichtlich brauchen? |

Planung und Design: Ab Herstellung: Anfang Angebracht: Anfang |

|

Kontakt Name, E-Mail oder Telefonnummer? |

Projekt-Metadaten

Mit welchen Geräten und Werkzeugen wurde gearbeitet?

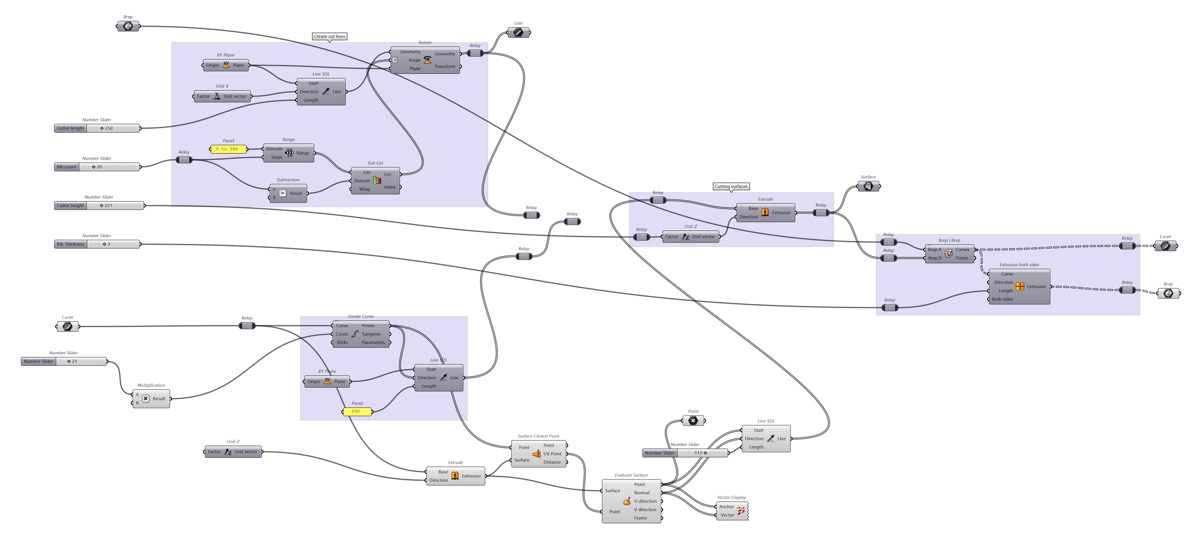

PCKHmit860diverser Software:Grafiksoftware Rhino3D mit integrierter Programmiersprache "Grasshopper"(*) Algorithmus in "Grasshopper" zur Erzeugung der SchnitteInkscape zur Vorbereitung der erzeugten VektorgrafikenVisiCut Plugin zum Ansteuern des Lasercutters

Lasercutter "Xing 24" im ZAM

Brother

(*) selbst entwickeltStrickmaschine

Welche Materialien wurden verwendet?

Linden-Sperrholz,Holst3GarnmmTidesdickUld Silk 70/30, 287m/50g, Farbe: Tudor (ein anderes dünnes Wollgarn tut es aber auch)LeimPolyester NM 38/2, Farbe: gold- Lampenschirmgestell von ebay

- Wasser und

Schrauben

Seife zum Filzen

Wie lange hat es gedauert?

EntwicklungOn-Off-ArbeitendesundDesignsMuster-erstelleninklusiveundRe-Design wegen zu großer Abmessungen: ca. 4 StundenEntwicklung des Grasshopper Algorithmus - inklusive mehrerer Iterationen/Verbesserungen: 12 StundenRendering der 3D Daten zu Visualisierung der Idee: 2 StundenAuslasern:verwerfen ca. 2StundenEntwicklung und Erzeugung der Papp-Halter für den Aufbau: ca. 4 StundenZusammenbau: ca. 2 StundenAnbringung: 1 Minute ;-)

Mit

Logbuch / Schritte

Schritt 1: Die Bestandsaufnahme

ZuerstDa wurdenes sich um Standard E27 Lampenfassungen (2) handelt und ich einen fertigen Lampenschirm-Rohling erstanden hatte musste ich mir über die bereitsBefestigung installiertenkeine Design-LampenSorgen fotografiertmachen. undDie abgemessen,verwendeten sowieFilamentbirnen ein(1) Konzeptproduzieren zurkein Montageallzu deshelles LampenschirmsLicht, entwickelt.daher sollte der Schirm eine gewisse Transparenz oder zumindest transparente Bereiche haben.

Für die stabile Montage des Lampenschirms muss dieser eine kreisförmige Öffnung haben, durch die das Gewinde (1) passt - wobei der Lampenschirm durch die Mutter (2) gegen die Holzfassung (3) gedrückt wird.

Schritt 2: Das Design - Versionder 1

Schirm

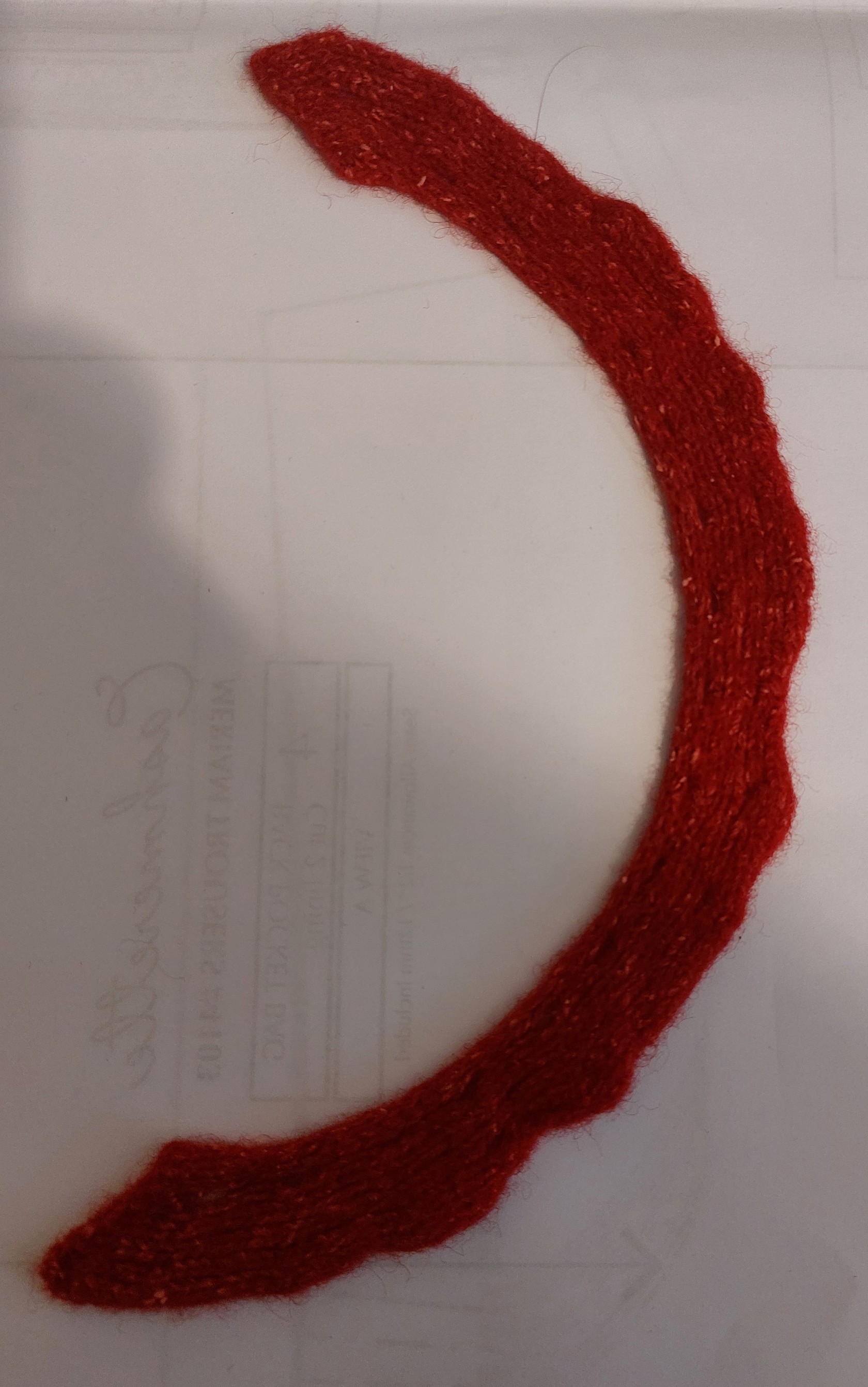

EineIch Herausforderungwollte beim Design war,durch die spätereVerwendung Umsetzbarkeitzweier Garne einen zunehmenden Transparenzeffekt erreichen. Zum einen indem sowohl das dicke als auch das dünne Garn mit derselben Maschenweite (5) auf demder LasercutterMaschine imgestrickt ZAMwurden. zuDas berücksichtigen.Holst-Garn Dieserergibt verfügtdabei überein eineneher Arbeitsbereichdichtes von etwa 300x600 mm. Im Bild unten sieht man die 3 Arbeitsbereiche, die dort allerdings nur 300x400 mm groß sind - weilMaschenbild, das Materialwenig (Sperrholzplatten)Licht nichtdurchlässt. inDas 300x600dünne mmPolyestergarn zuergibt bekommenbei war.gleicher Maschineneinstellung ein sehr lockeres, Netzartiges Gestrick.

NachdemLampenschirmgestell dasbesteht Konzeptaus einem kleineren Oval mit der Aufnahme für die Dreiflügel-FormFassung fertiggestalltund war,einem großen Oval. Für den Lampenschirm brauchte ich also ein Trapez, das von oben nach unten zunehmend transparenter wird.

Dies wurde diese "extrudiert" - also durch Verlängerungabwechselndes inStricken des Woll- und Polyestergarns erreicht, wobei die drittePolyesterstreifen Dimension gebracht,nach und mitnach derbreiter zweitenwurden Formund (angelehntdie anWollstreifen schmaler. Um eine chinesische"organischere" Laterne)Oberfläche zusammengebracht:

Fürhabe dieich Umsetzungden Stoff beim Stricken zusätzlich per Hand manipuliert und Stiche "zurückgehängt". Die Technik und den späterenEffekt Schnitt mit dem Lasercutter benötigtkann man nunhier einesehr Software,schön diesehen.

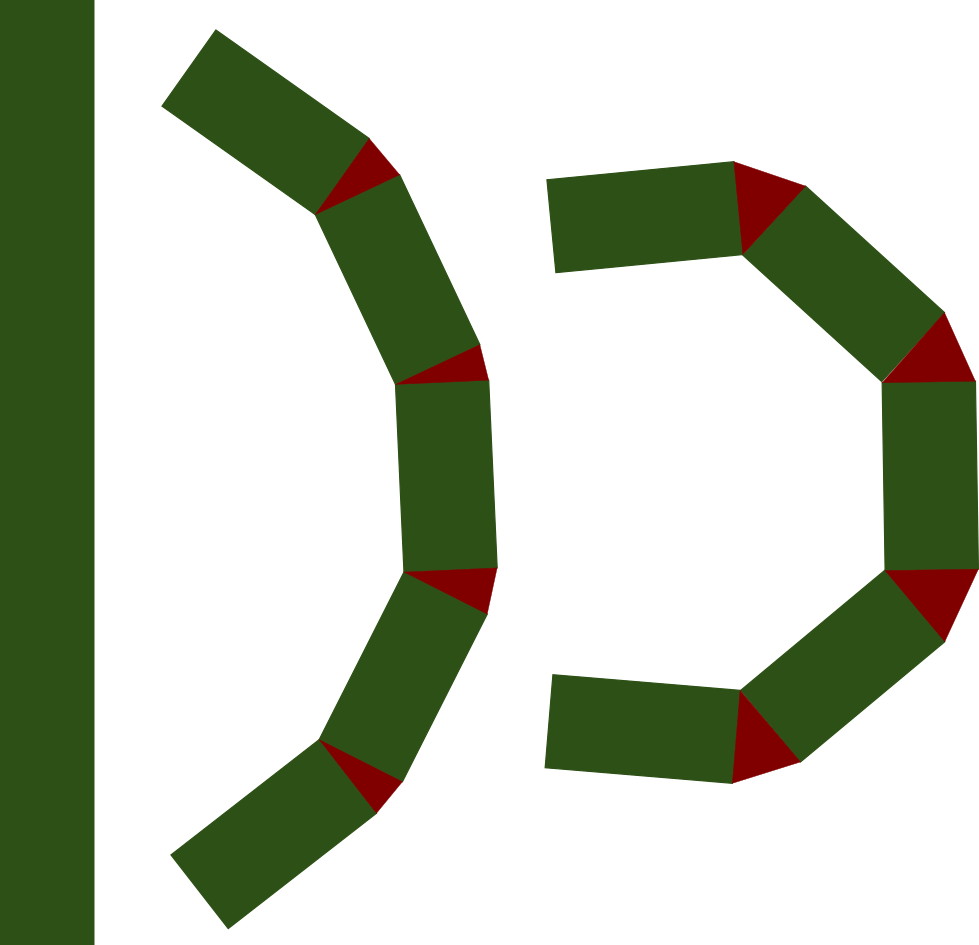

Es obigeergibt Formsich entsprechendauf umwandelteiner -Seite alsoein vomWabeneffekt, 3D Modell in 2D Schnittpfade. Der Algorithmus dafür entstand inauf der grafischenanderen Programmierspracheein "Grasshopper",Welleneffekt. dieMein inMusterstück der CAD-Software integriert ist. Hier eine sehr frühe und etwas unaufgeräumte Version:

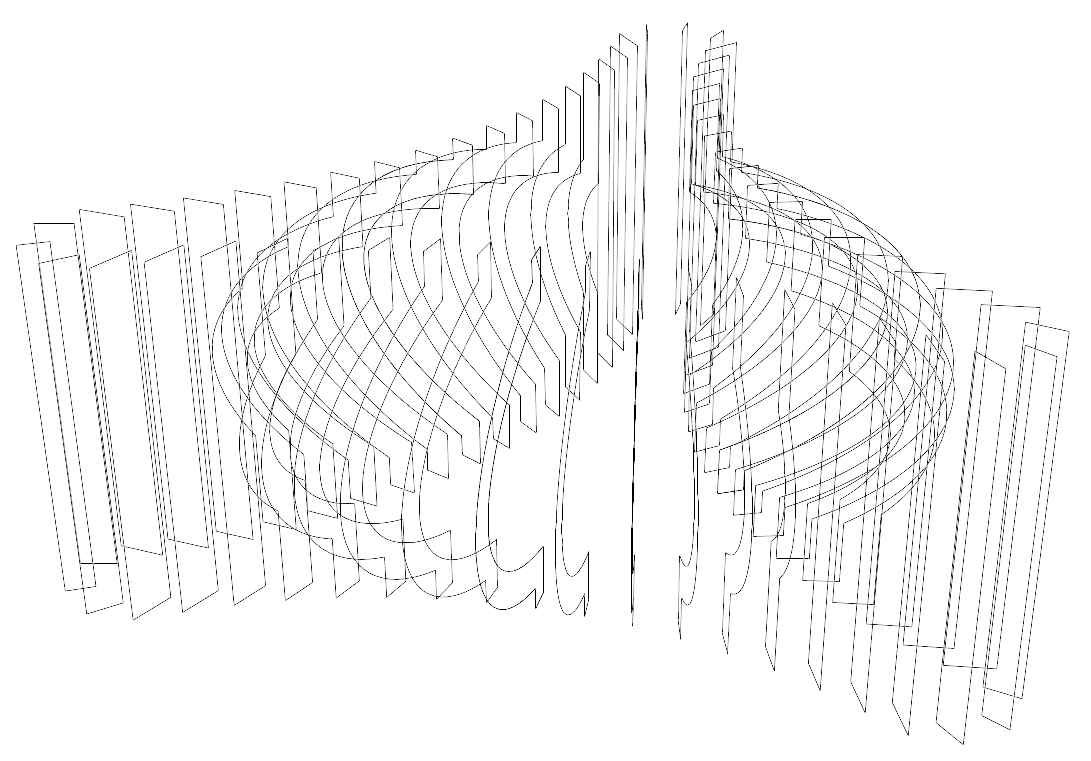

Das Ergebnis der Schnitte sieht dann in etwasah so aus:

DerDas "finale"Muster Standzeigte zusammeneinen mitschönen denÜbergang oberenvon dicht zu transparent und unterendurch Abschluss-Platten:

NatürlichStrickart war der Lampenschirmuntere Teil auch deutlich dehnbarer. Das Ausformen des notwendigen Trapezes sollte also kein Problem sein. Um den Effekt noch zu verstärken, habe ich das Muster zusätzlich mit heißem Wasser und Seife gefilzt. Dadurch wurde der rote Teil noch dichter und schrumpfte etwas, das gelbe Gestrick aus Polyester filzt nicht inund denblieb obenunverändert. gezeigtenNach Farbendem geplant...ausmessen obwohldes -Lampenschirmumfangs vielleichtkonnte wäreich dasjetzt jaan auchHand maldes eineMusters Idee.mein :-)endgültiges Trapez Umstricken dasund Konzeptam imSchirmrohling ZAM zu besprechen wurde dann ein 3D Rendering aus den Daten erzeugt:befestigen.

Bei der Besprechung im ZAM stellte sich allerdings heraus, dass der Lampenschirm zu groß und zu schwer wäre. Tja - das war dann das Ende von diesem Design. Also: Alles auf Anfang! :-(

Schritt 3: Das Design - Version 2Innenleben

DieFür Entwicklungden des zweiten Designs war entsprechend des Ersten - nur eben kleinerKörper und leichter.die ZudemTentakel wurdender Qualle wollte ich verschiedene Rüschen und Strickkordeln verwenden. Eine Kordel an der Strickmaschine ist einfach ein paarsehr grundlegendeschmales, Ideenlanges geändert.Rechteck Beimaus ersten3-7 DesignMaschen. sindDurch dieden senkrechtenSpannungsunterschied Rippenzwischen rechter und linker Strickseite, rollt es sich von allein zusammen.

Um Rüschen verschiedener "Rüschigkeit" zu breitmachen, -verwendete wodurchich dasverkürzte GewichtReihen. steigtDas undPrinzip vielist, Lichtdass blockiertman wird. Zudem zeigen alle Rippen"Keile" in den MittelpunktStoff dereinstrickt, Lampewodurch -immer mehr Volumen erreicht wird, das istschlussendlich ungünstigeine fürRüsche den Abstand und den Winkel der einzelnen Rippen zueinander.

Die neue Version - kleiner und leichter - (hier nochmals als 3D Rendering) war dann schon nah am finalen Entwurf.formt.

Für das inInnenleben derhabe Softwareich dannalso nurverschiedene nochRüschen eineund Zahl,Kordeln diegestrickt manund ändernim muss.Inneren :-)

des Schirms befestigt.

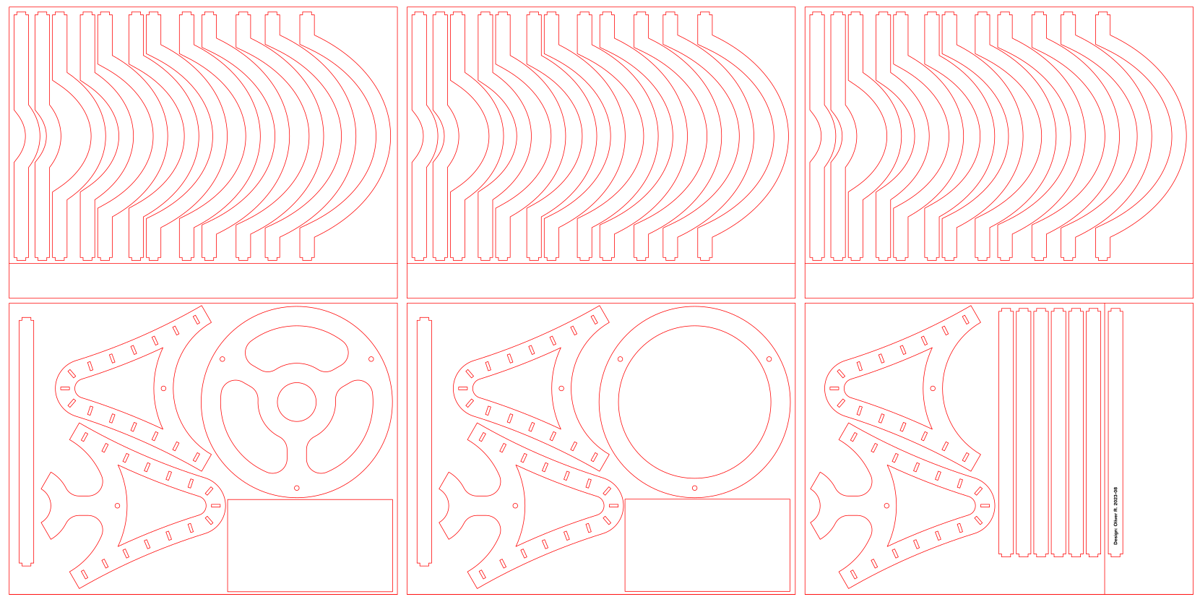

Schritt 4: Auslasern Installation

NachZum derAbschluss Erhöhungkam dernoch "Rippendas proAufhängen. Flügel"Ich aufhabe 15mir wurdeneine passende Birne ausgesucht, den Schirm montiert und die Schnittkurven auf insgesamt 6 Panels zu je 400x300 mm (manuell) verteilt. Deutlich zu erkennen sind die Teile für die drei völlig gleich aufgebauten Flügel, sowie die runden Deckplatten - eine oben mit der kleinen Durchführung für die Lampenfassung,Rüschen und eine unten mit großer Öffnung, damit man die Glühbirne / LED Filament-Leuchte per Hand eindrehen kann.

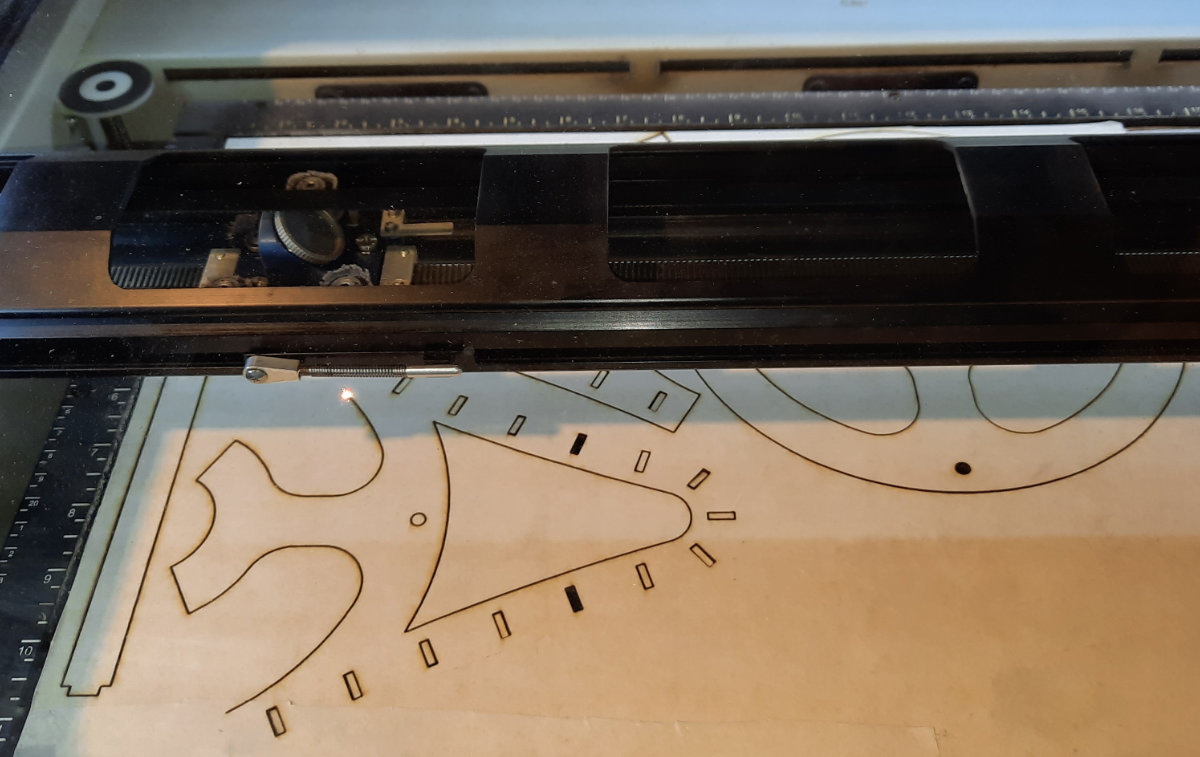

Hier ein Bild von einem der obigen Panels beim Ausschneiden im Laser:

Das Holz wurde dabei mit einem Schutzpapier versehen, damit die Oberfläche sauber bleibt. Beim Lasern wird das Holz sehr stark erhitzt,Tentakel so dassgefällig daswie natürlichemöglich Holz-Teerdrum undherum ggf. Klebstoffe ausgasen, die auf dem Holz braune Rückstände hinterlassen würden. Das Verglühen der Holzfasern erzeugt den leuchtenden Punkt, den man auf dem Foto gut sehen kann. Den Laser selbst sieht man allerdings nicht - weil die Wellenlänge im (unsichtbaren) Infrarot Bereich liegt.

Schritt 5: Verkleben der Rippen

Beim Versuch die Einzelteile zusammenzubauen kam ein genereller Nachteil des Designs zum Vorschein - man kann die Rippen nicht nacheinander einkleben - sondern alle Rippen eines Flügels müssen zur gleichen Zeit an der exakt richtigen Stelle sein. Man braucht also quasi 15 Hände, die die Rippen festhalten - und am besten noch zwei mehr, um die obere und untere Deckplatte anzubringen.

Um diese Herausforderung anderweitig zu lösen, habe ich Halterungen aus Karton entworfen - was aus den ja ohnehin genauen CAD-Daten kein großes Problem war. In die Halterungen habe ich auch Knicke/Falze eingebaut, um die Stabilität zu erhöhen. Ausgelasert und schon gefaltet sieht eine Halterung so aus (eine von insgesamt 6): drapiert.

Durch diese Halterung werden die Rippen einfach hindurchgesteckt, und von der Pappe "festgehalten". Hier einer der drei Flügel mit sämtlichen Rippen und der oberen und unteren Deckplatte:

Nach dem Kleben / Leimen wird dann die Pappe aus der Lampe entfernt.

Schritt 6: Zusammenbau

Die noch folgenden Schritte gingen zum Glück problemlos. Nachdem der Leim getrocknet war, wurde der Lampenschirm zusammengebaut - also die drei fertigen Flügel mit der oberen und unteren Deckplatte verbunden. Das Ergebnis sieht nun so aus:

Schritt 7: Installation

Als finaler Schritt, der buchstäblich nur eine Minute gedauert hat, wurde der Lampenschirm an der Fensterfront im Werkhaus des ZAM aufgehängt. Dort hängt er nun - zusammen mit den anderen (hier ein Ausschnitt):