Best Practice / Erfahrungsberichte

Sammlung von Erfahrungswerten und praktischen Hinweise für gängige Bastelprojekte

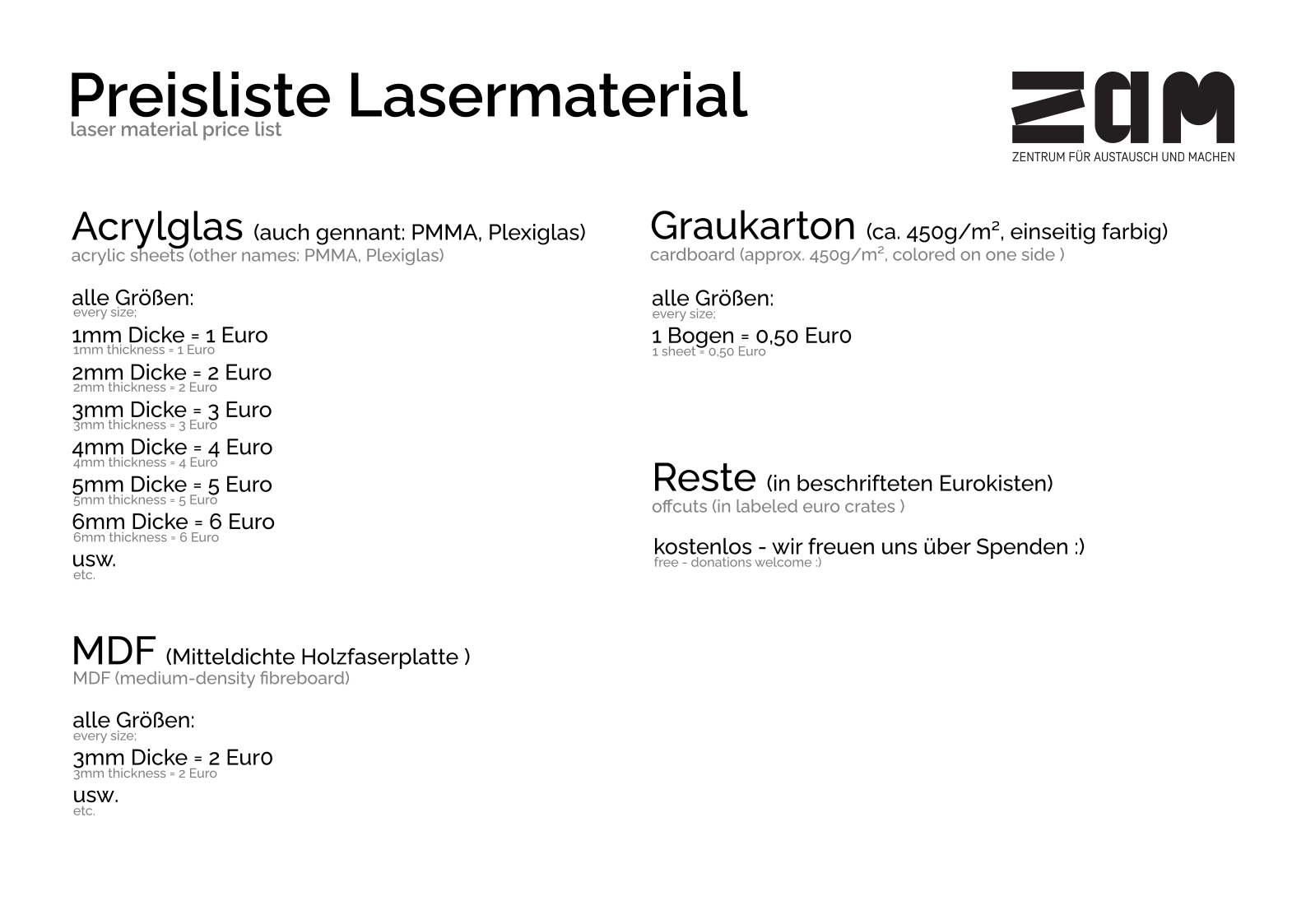

Materialkosten

Preisliste Stand 15. Januar 2024

Ideen und Vorlagen

- Vorlagen zum Erstellen von Boxen und Aufbewahrungshilfen: https://boxes.hackerspace-bamberg.de/ (boxes.py)

- Verbindungen von Plexiglaselementen https://store.curiousinventor.com/...

Ecken

Die Trotec Lasercutter behandeln Ecken intelligent und brauchen hier keine Hilfe. Beispielsweise bei boxes.py sollte bei "inner_corners" anstelle von loop einfach corner ausgewählt werden. Sonst werden die Ecken doppelt gelasert.

Steckverbindungen und Burn-Korrektur

Erfahrungswerte Burn-Korrektur: Bitte neuestes Datum oben

| Datum |

Gerät |

Material + Dicke |

Burn-Korrektur |

Eingetragen von |

| 2025-03-30 | Trotec Speedy 400 | HDF 3mm | 0,05 | Kevin Bradenstein |

| 2024-01-19 |

Zing 6030 |

HDF 3mm |

0.06 |

Markus Dutschke |

Hintergrund

Beim Erstellen von Rechteck-Steckverbindungen wie auf boxes.py verwendet (ineinander greifende Rechtecke) müssen folgende Effekte beachtet werden, um eine Passgenauigkeit zu erzielen, welche weit genug zum Zusammenführen und eng genug für einen stabilen Halt ist:

- Größe des Laserstrahls

Die Schnittdicke des Lasers führt dazu, dass ineinander greifende Rechtecke eine ganz leichte Lücke aufweisen - Materialeigenschaften

Verhalten und Oberfläche des Materials an den Schnittkanten bestimmt ebenfalls die Eigenschaften der Steckverbindung - Laserstrahl ist nicht parallel sondern fokussiert

- Laserstrahl ist nicht punktförmig, sondern oval

- Genauigkeit (Diskretisierung) Motorsteuerung

- (eventuelle) Schiefstellung des Lasers

Wenn der Laser nicht 100% senkrecht steht, sondern ganz leicht schief, sind die Schnittkanten nicht mehr senkrecht und es wird etwas mehr Spiel benötigt, um Rechteck-Steckverbindungen zusammenzustecken. Diese extra Toleranzen hängen vom Zusammensteckwinkel und der Orientierung der Steckverbindung beim Lasercutten ab.

Der Einfachheit halber, fassen wir diese Effekte als Burn-Korrektur zusammen. Es ist am sinnvollsten diese empirisch zu ermitteln. Da auch andere Effekte als die Laserausdehnung eine Rolle spielen, muss diese nicht für alle Materialtypen und Dicken gleich sein.

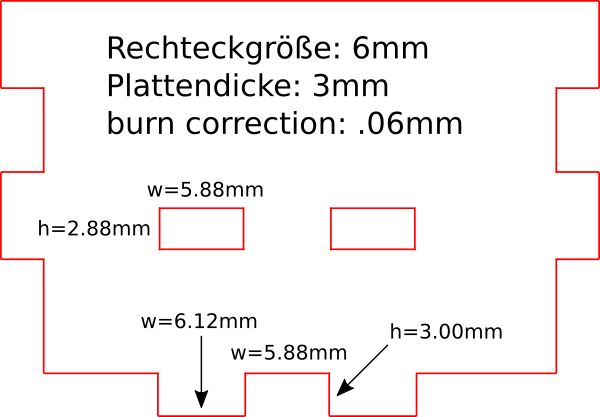

Definition der Burn-Korrektur

Bei der Definition der Burn-Korrektur lassen wir die anderen Effekte außer Acht und betrachten nur die physische Ausdehnung des Laserstrahl. Die Burn-Korrektur entspricht hierbei dem Radius des Laserstrahls.

Nehmen wir für die folgenden Beispiele eine Burn-Korrektur von 0.06mm an.

Unterschied zwischen positivem und negativem Ausschnitt:

Möchte ich also ein Quadrat von 6mm Kantenlänge ausschneiden, muss ich dieses 6.12mm groß designen, da beim ausschneiden an beiden Rändern der Radius des Laserstrahls von 0.06mm zusätzlich abgetragen wird. Möchte ich hingegen eine quadratische Aussparung von 6mm Kantenlänge erzeugen, so muss ich dieses als 5.88mm großes Quadrat anlegen, da der Radius des Lasers zusätzlich abgetragen wird.

Abmessung Burn-Korrektur:

Hier nocheinmal die typischen Bemaßungen bei einer Rechteck-Steckverbindung

Download als .svg: 240201_burnKorrektur.svg

Individuelle Gehäuse und Boxen parameterisiert mit Inkscape designen

Sowohl die Materialdicke als auch die Lasercuttereigenschaften können sich ändern. Da ist es verdammt schade, wenn die aufwändig designte SVG Datei für eine Box auf einmal nicht mehr funktioniert. Im folgenden wird eine Methode vorgestellt, wie Gehäuse und Boxen mit überschaubaren Aufwand so gestaltet werden können, dass sich die entsprechenden SVG Dateien schnell auf geänderte Materialdicke, Burnkorrektur, ... anpassen lassen.

Wie das ganze funktioniert, erfährst du in folgenden Youtube Video:

Und hier noch die entsprechende Datei als Vorlage: vorlage_gehaeuse.svg (wird aktuell gehalten).

Verbindung von Lasergecutteten Teilen

Rechteck Steckverbindung

Standardverbindung. Zur vollen Stabilität noch kleben

Kleben

Einschmelzgewinde

Schriftzüge auf Acryl

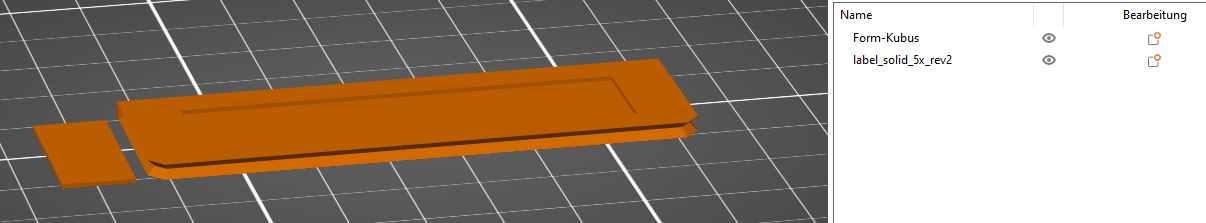

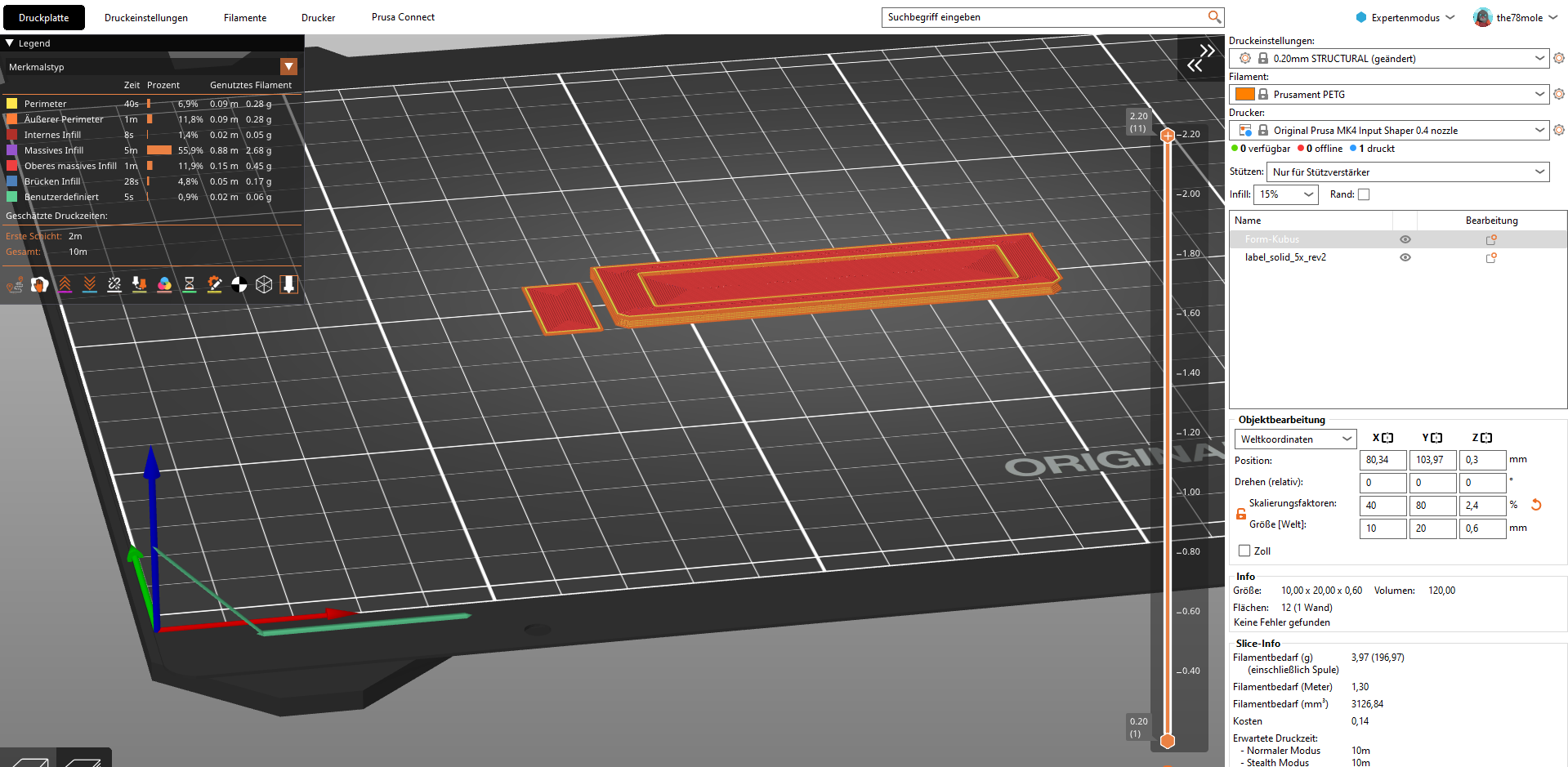

Beschriftungen in 3D-gedruckten Teile

Da man mit dem 3D-Drucker nur bedingt saubere Schriftzüge erstellen kann, hier eine kleine Anleitung, wie man schöne Schilder mit einem relativ einfachen 2-Farb-Druck (manueller Filamentwechsel) erstellen kann.

Hierzu erstellt man das Modell am besten so, dass nur 2 Lagen eine unterschiedliche Farbe haben. Damit der Farbwechsel im relevanten Modell sauber funktioniert, erstellt man einen kleinen Purge-Tower neben dem Modell, den man in der Modellliste dann ganz nach oben schieben muss, um als erstes in jedem Layer gedruckt zu werden. Dieser Tower muss nur so hoch sein, dass er von der zweiten Farbe eine Schicht enthält.

Hier ein Beispiel für die Schildchen des Modern-Gridfinity-Case.

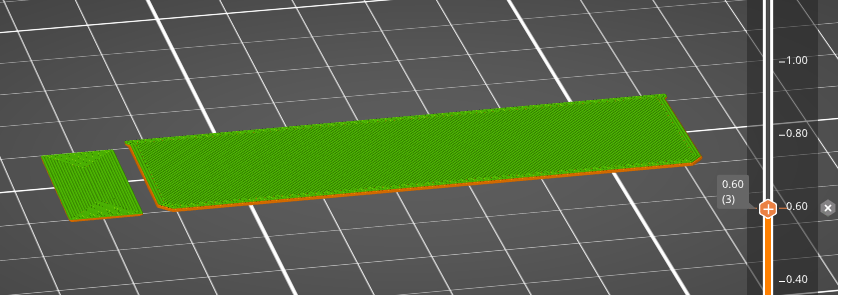

Der Purge-Tower ist 10 x 20 x 0,6 mm groß. Die Frontfarbe ist zwei Schichten dick, da bei einer Schicht und ungünstiger Farbkombination (z.B. schwarz - rot) der Kontrast ein wenig ärmlich wird.

Nun geht man in die Schicht auf 0,6mm höhe und klickt auf das (+)-Zeichen. Das Ergebnis sieht dann folgendermaßen aus. Das kleine (X) neben dem Höhelineal zeigt, dass man alles richtig gemacht hat. Durch Klick auf das (X) kann man den Farbwechsel auch wieder aufheben, sollte man sich vertan haben.

Nun kann man das Modell zum Drucker schicken (oder auf einen USB-Stick schieben) und drucken. Das sieht dann etwa so aus.

Nun kann man das Teil in den Lasercutter legen und mit der Gravur beginnen...

To be continued...

Am Ende kann es dann so aussehen:

Versuche: Glas "schneiden"

Fensterglas (hat grüne Kante) wird mit der TLS-Methode "geschnitten", mit max. Leistung und max. Frequenz.

- Parameter experimentieren: hier max. Leistung (120 W) und max. Frequenz (60 kHz) verwenden. Fokus muss oberhalb der Platte liegen, so dass der Strahldurchmesser auf der Glasoberfläche etwa 5 mm misst. Ein schmal-fokussierter Strahl (4"-Linse) wäre besser, aber der Abstand wird dann vermutlich zu groß? dann die 2"-Linse verwenden. Verfahrensgeschwindigkeit so wählen, dass der Spannungsriss von der Glasoberfläche möglichst bis unten geht (erste Einstellung 50 m/s).

- Abschrecken: Ideal wäre, wenn die Düse hinter dem Laserstrahl die Oberfläche kühlen (abschrecken) könnte... (kalte Luft, vernebelt)

- Glas-Vorbereitung: Das Glas muss zum Schneiden sauber sein. Erst beidseitig mit klarem Wasser waschen und anschließend trocknen. Dann entlang der vorgesehenen Risslinie mit Petroleum reinigen.

- Initialriss: Jede Schnittlinie braucht einen Initialtiss auf der Linie (einige mm), ausgeführt mit dem Hand-Laserschneider. Durch die thermische Energie des Lasers und die Ausdehnung des Materials wird der Initialriss dann fortgeführt.

- Entlastungsschnitte: Wenn der Schnitt nicht von einer Glaskante zur anderen geht, sondern eine geschlossene Form geschnitten werden soll, dann braucht man Entlastungsschnitte. Zuerst wird 1. die geschlossene Form geschnitten (beispielsweise ein Kreis) . Anschließend werden 2. ausgehend von der bereits geritzten Form zur Außenkante des Glases mehrere Entlastungssschnitte gemacht, die den Verlust-Teil außen rum in mehrere Stücke teilen. Dazu wird für jede Linie mit dem Hand-Glasschneider ausgehend von der bereits geritzten Linie ein durchgehender gerader Initialriss gemacht bis zur Außenkante der Glasscheibe.

Alternative ist Wasserstrahlschneiden. Anbieter: metallundleben.de Nürnberg (1 Schnitt 150 cm 150 € plus Material).

Gravieren

Tipps:

- Die Gravur soll von vorne nach hinten ausgeführt werden. Die Gravur wird dadurch sauberer, da keine Rückstände auf dem Weg zum Auspuff über frisch gravierte Teile geblasen werden.

- Luftunterstützung aktivieren ("On")

- Laserkorrektur (LC-Wert) auf 10 einstellen

- Material muss über den gesamten Arbeitsbereich flach bleiben.

- Durch Erhöhung des Z-Offsets (kontrollierte Entschärfung) wird der Kontrast erhöht und das Gravurbild dunkler.

Das kann aber auch die Gravurdetails verringern.

Gravieren von Glas

Um Glasflaschen zu gravieren, eignet sich die Einstellung "Glass Industrial | 2.0mm".

Am besten unter Materialeinstellungen / Fortgeschritten noch als Dithering-Algorithmus "Stucki" auswählen.

No comments to display

No comments to display