Best Practice

Sammlung von Erfahrungswerten und praktischen Hinweise fürfür gängigegängige Bastelprojekte

Ideen und Vorlagen

- Vorlagen zum erstellen von Boxen und Aufbewahrungshilfen: https://www.festi.info/boxes.py/

- Verbindungen von Plexiglaselementen

https://store.curiousinventor.com/blog/how-to-make-cheap-lasercut-custom-boxes-for-your-diy-electronics/

Workflow zum Lasercutten

Empfohlenes Vorgehen:

- Falls noch nicht erledigt: Eigenen Laptop mit Lasercutter verbinden. Dazu ins Zam Netzwerk einloggen. Die Einrichtung dauert unter 5 Minuten, die Arbeitsersparnis ist enorm - vor allem wenn mit Schriftarten gearbeitet wird, welche nicht auf dem ZAM PC installiert sind.

- Platte aus der gecuttet werden soll raussuchen (1.

Müll,Müll, 2. Vorrat) und vermessen - Dokument in Inkscape anlegen, mit den

MaßenMaßen der Platte. Bei bereits ausgeschnittenen formen, einfach Platzhalter an die entsprechenden stellen ziehen. Im weiteren Verlauf bildet dieses Inkscape-Dokument quasi den digitalen Zwillingfürfür die Platte im Lasercutter zur Verwaltung der freienFlächen.Flächen. - Lasercutt-Daten zu Dokument

hinzufügenhinzufügen und auf der Platte positionieren<span style="color:#ff0000ff">rot </span>, #ff0000ff: schneiden______grün,grün, #00ff00ff: markierenschwarz,schwarz, #000000ff: gravierenblau,blau, #0000ffff:ignoriereignorieren

FarbeHEXWofürBemerkungenRot#ff0000ff:SchneidenGrün#00ff00ff:MarkierenSchwarz#000000ff:GravierenBlau#0000ffff:IgnorierenNächstesNächstes Element (odermehrereElemente) zum cutten an den Lasercutter senden via VisiCut Plugin for Inkscape (https://hci.rwth-aachen.de/visicut-inkscape-plugin). Das Element wird genau gleich, wie in Inkscape positioniert.ZusätzlichZusätzlich werden alle Elemente als Pfade umgewandelt (bei nicht umgewandelten Elementen kann es zu Abweichungen beim Lasercutten kommen).- VisiCut einstellungen treffen und Jobnamen festlegen.

Empfehlung Jobname: Initialien und aktuelle Minuten. Wenn HansMüllerMüller um 18:35 Uhr einen Job versendet,wärewäre das "hm35". Das ist kurz und eindeutig.

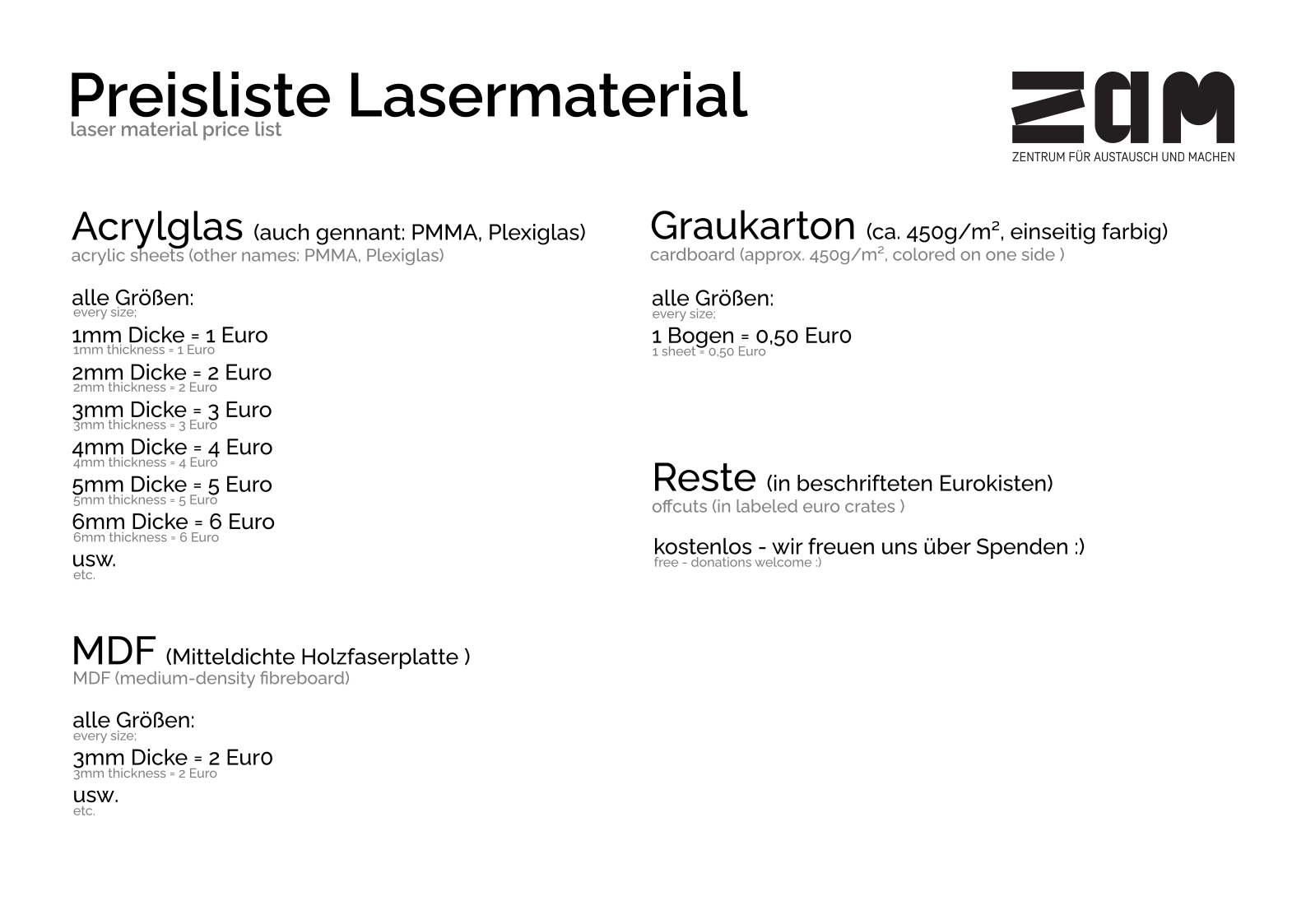

Materialkosten

Preisliste Stand 15. Januar 2024

Steckverbindungen und Burn-Korrektur

Erfahrungswerte Burn-Korrektur: Bitte neuestes Datum oben

| Datum |

Material + Dicke |

Burn-Korrektur |

Eigetragen von |

|

| 2024-01-19 |

Zing 6030 |

HDF 3mm |

0.06 |

Markus Dutschke |

Hintegrund

Beim Erstellen von Rechteck-Steckverbindungen wie auf Pyboxes verwendet (ineinander greifende Rechtecke) müssenmüssen folgende Effete beachtet werden, um eine Passgenauigkeit zu erzielen, welche weit genug zum zusammenführenzusammenführen und eng genug fürfür einen stabilen Halt ist:

großegroße des Laserstrahl

Die Schnittdicke des Lasersführtführt dazu, dass ineinander greifende Rechtecke eine ganz leichteLückeLücke aufweisen- Materialeigenschaften

Verhalten undOberflächeOberfläche des Materials an den Schnittkanten bestimmt ebenfalls die Eigenschaften der Steckverbindung - Laserstrahl ist nicht parallel sondern fokusiert

- Laserstrah ist nicht

punktförmig,punktförmig, sondern oval - Genauigkeit (Diskretisierung) Motorsteuerung

- (eventuelle) Schiefstellung des Lasers

Wenn der Laser nicht 100% Senkrecht steht, sondern ganz leicht schief, sind die Schnittkanten nicht mehr senkrecht und es wird etwas mehr Spielbenötigt,benötigt, um Rechteck-Steckverbindungen zusammenzustecken. Diese extra Toleranzenhängenhängen vom Zusammensteckwinkel und der Orientierung der Steckverbindung beim Lasercutten ab.

Der Einfachheit halber, fassen wir diese Effekte als Burn-Korrektur zusammen. Es ist am sinnvollsten diese empirisch zu ermitteln. Da auch andere Effekte als die Laserausdehnung eine Rolle spielen, muss diese nicht fürfür alle Materialtypen und Dicken gleich sein.

Definition der Burn-Korrektur

Bei der Definition der Burn-Korrektur lassen wir die anderen Effekte außeraußer Acht und betrachten nur die physische Ausdehnung des Laserstrahl. Die Burn-Korrektur entspricht hierbei dem Radius des Laserstrahls.

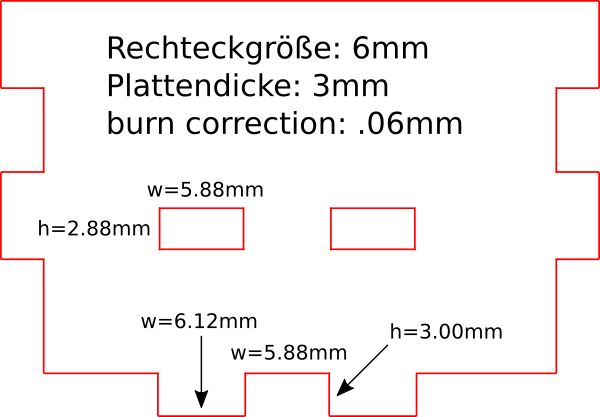

Nehmen wir fürfür die folgenden Beispiele eine Burn-Korrektur von 0.06mm an.

Unterschied zwischen positivem und negativem Ausschnitt:MöchteMöchte ich also ein Quadrat von 6mm KantenlängeKantenlänge ausschneiden, muss ich dieses 6.12mm großgroß designen, da beim ausschneiden an beiden RändernRändern der Radius des Laserstrahls von 0.06mm zusätzlichzusätzlich abgetragen wird. MöchteMöchte ich hingegen eine quadratische Aussparung von 6mm KantenlängeKantenlänge erzeugen, so muss ich dieses als 5.88mm großesgroßes Quadrat anlegen, da der Radius des Lasers zusätzlichzusätzlich abgetragen wird.

Abmessung Burn-Korrektur:

Hier nocheinmal die typischen BemaßungenbeiBemaßungenbei einer Rechteck-Steckverbindung

Download als .svg: 240201_burnKorrektur.svg

Verbindung von Lasergecutteten Teilen

Rechteck Steckverbindung

Standardverbindung. Zur vollen StabilitätStabilität noch kleben

Kleben

Einschmelzgewinde

SchriftzügeSchriftzüge auf Acryl

Beschriftungen in 3D-gedruckten Teile

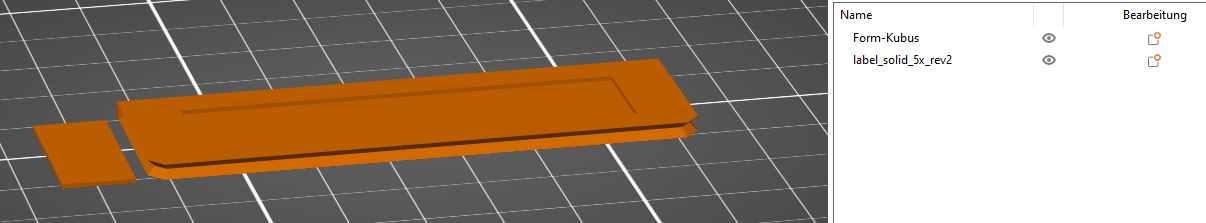

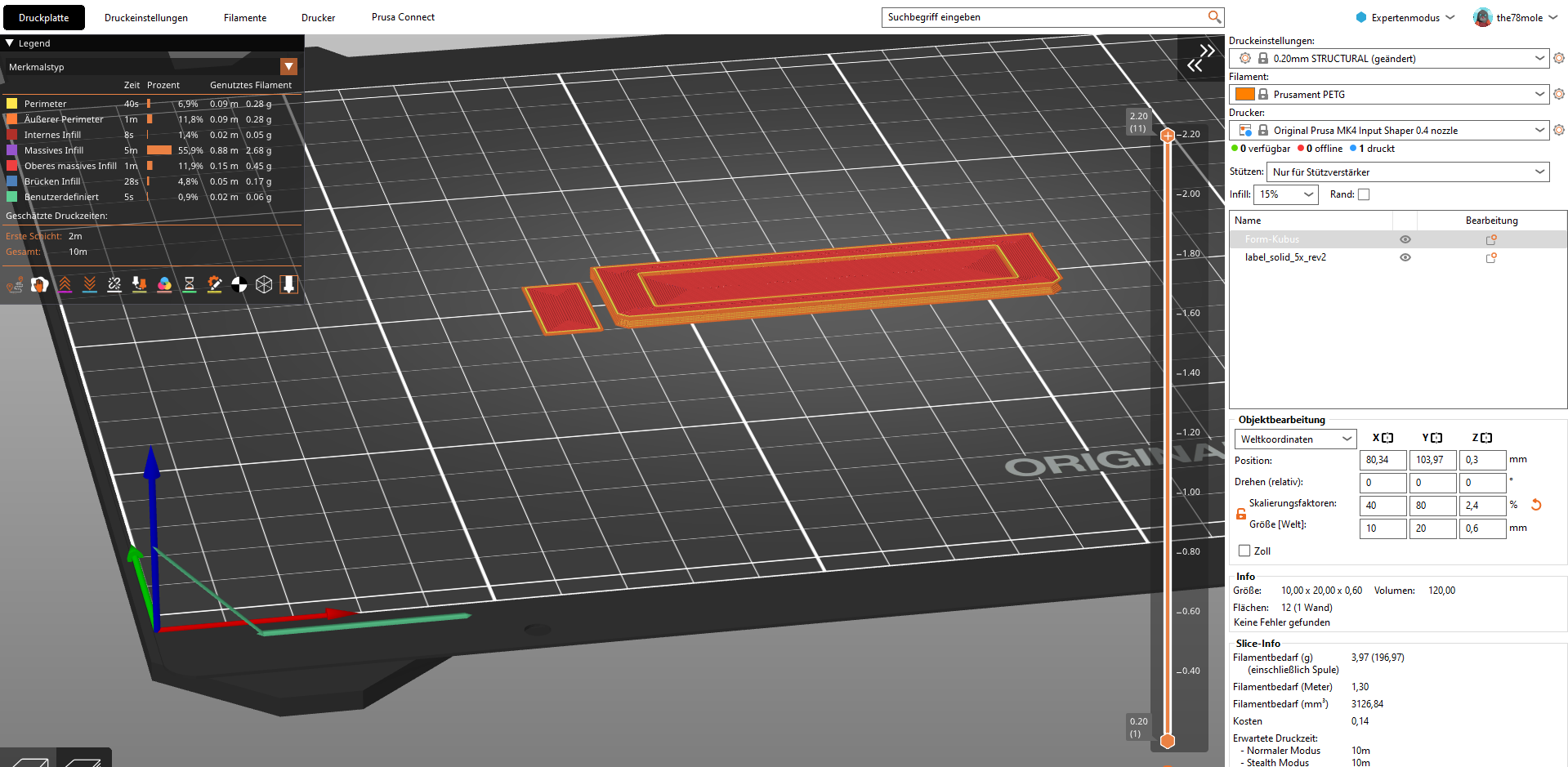

Da man mit dem 3D-Drucker nur bedingt saubere Schriftzüge erstellen kann, hier eine kleine Anleitung, wie man schöne Schilder mit einem relativ einfachen 2-Farb-Druck (manueller Filamentwechsel) erstellen kann.

Hierzu erstellt man das Modell am besten so, dass nur 2 Lagen eine unterschiedliche Farbe haben. Damit der Farbwechsel im relevanten Modell sauber funktioniert, erstellt man einen kleinen Purge-Tower neben dem Modell, den man in der Modellliste dann ganz nach oben schieben muss, um als erstes in jedem Layer gedruckt zu werden. Dieser Tower muss nur so hoch sein, dass er von der zweiten Farbe eine Schicht enthält.

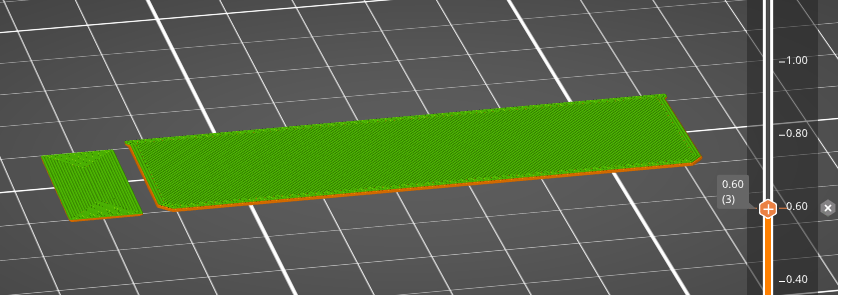

Hier ein Beispiel für die Schildchen des Modern-Gridfinity-Case.

Der Purge-Tower ist 10 x 20 x 0,6 mm groß. Die Frontfarbe ist zwei Schichten dick, da bei einer Schicht und ungünstiger Farbkombination (z.B. schwarz - rot) der Kontrast ein wenig ärmlich wird.

Nun geht man in die Schicht auf 0,6mm höhe und klickt auf das (+)-Zeichen. Das Ergebnis sieht dann folgendermaßen aus. Das kleine (X) neben dem Höhelineal zeigt, dass man alles richtig gemacht hat. Durch Klick auf das (X) kann man den Farbwechsel auch wieder aufheben, sollte man sich vertan haben.

Nun kann man das Modell zum Drucker schicken (oder auf einen USB-Stick schieben) und drucken. Das sieht dann etwa so aus.

Nun kann man das Teil in den Lasercutter legen und mit der Gravur beginnen...

To be continued...

Am Ende kann es dann so aussehen: