Dampfkammer bauen zum Holz biegen

So gehts mit Recycling-Material...

Motivation

Dazu braucht man eine Dampfkammer. Damit diese auch weiterverwendet und ggf. nachgebaut werden kann, entsteht hier eine Doku.

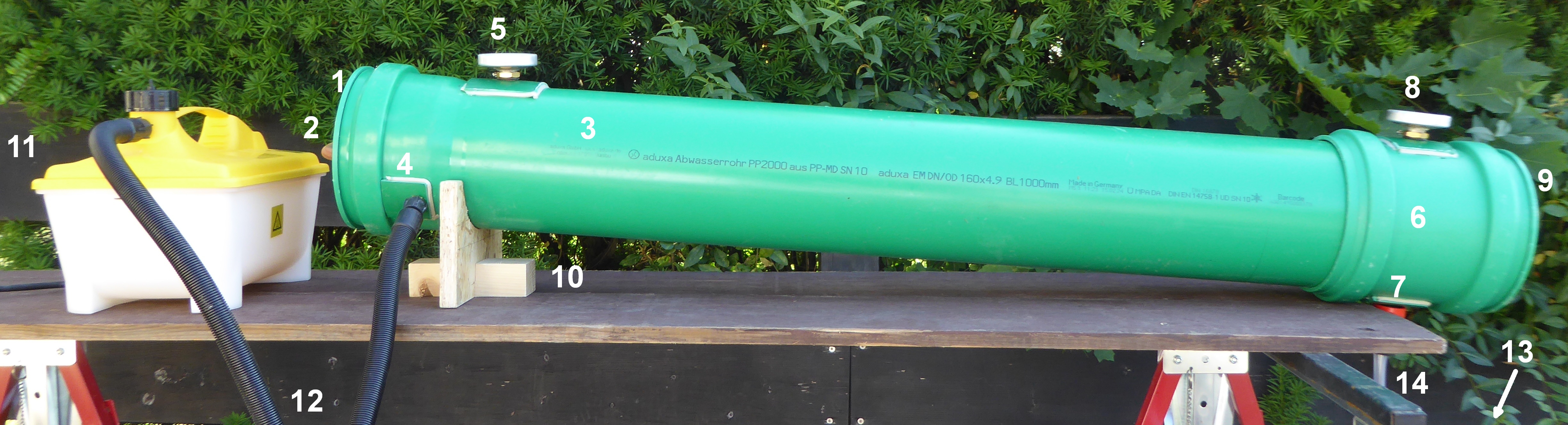

Die Dampfkammer

Die Dampfkammer besteht aus:

1 Deckel beweglich

2 mit Handgriff zum Öffnen und Schliessen der Kammer

3 Rohr

4 mit Dampfeinlass

5 und Temperaturanzeige

6 Schiebemuffe

7 mit Dampf-/Wasserauslass

8 und optional zweite Temperaturanzeige

9 Deckel fest

10 Ständer für die Dampfkammer

und:

11 Verdampfer (Wagner W16)

12 Dampfschlauch

13 Wasserauffangbehälter

14 optional: Abflussschlauch

Bau der Kammer

Dampfschlauch

Jedes Verdampfergerät hat einen anderen Anschluss zum Dampfschlauch und auf der anderen Seite zum Arbeitsgerät bzw. nun zur Dampfkammer. Durchmesser und Steigung des Gewindes müssen mit einer Gewindelehre ermittelt werden, um das passende Gegenstück - und die entsprechenden Gewindebohrer und Kernlochbohrer - zu finden. Die Anschlüsse sind meist auf dem Schlauch verpresst oder verklebt und lassen sich nicht einfach durch einen anderen Typ ersetzen.

Schläuche für Tapetenablöser sind mehrere Meter lang und meist gut isoliert. Als Verbindung zur Dampfkammer wäre ein kurzer Schlauch ausreichend. Kürzen ist aber wegen den proprietären Anschlüssen und der aufwändigen Isolierung schwierig.

Gewinde schneiden

Kernloch genau bohren! (in dem weichen Material erzeugt der Bohrer ein Eigenleben). Ideal ist ein scharfer(!) Forstnerbohrer mit scharfen seitlichen Vorschneidern - die den Umfang sauber schneiden, bevor die breite Schneide wirkt - sind ideal. Immer auf den Durchmesser der Zentrierspitze vorbohren.

Zöllige Gewindebohrer kann man sich ggf. ausleihen beim Heizungs- oder Anlagenbauer oder in der Oldtimerwerkstatt (ZAM hat keine).

Das grosse Gewinde ist im dünnen weichen Rohr von Hand nur sehr schwer senkrecht zu schneiden (verkantet schnell - Gewinde ist dann zerstört).

Gut geht es auf einer Drehbank: Der Gewindebohrer wird in das Drehfutter eingespannt und das Futter wird dann von Hand(!) gedreht. Das Rohr wird quer so auf das Maschinenbett gelegt und mit Holzbrettchen unterstützt, bis die Rohrmitte auf Höhe der Drehachse/des Gewindebohrers liegt. Der Reitststock wird knapp ans Rohr geführt und mit der Pinole (ohne Spitze oder Bohrfutter) schiebt man das Rohr langsam und sorgfältig dem Gewindebohrer entgegen. Vier Hände sind hilfreich.

Anschliessend das Gewinde beidseitig ganz leicht entgraten.

Rohr Aufdoppeln

Damit die Wandstärke des Rohres für die zu schneidenden Gewinde genügend dick ist, wird das Rohr an den betreffenden Stellen aufgedoppelt. Dafür wird aus einem Rohr-Rest gleichen Durchmessers (160 mm) für jedes Gewinde ein etwa quadratisches Stück mit ca. 40-50 mm Kantenlänge ausgesägt, entgratet und an passender Stelle flächenbündig auf das Rohr geschweisst.

Zum Verbinden wird Heissluftziehschweissen verwendet. An den vier Kanten zwischen Rohr und dem aufzudoppelnde Stück soll eine einfache V-Naht entstehen. Zuerst werden das Rohr da wo die Naht hinkommt und der Schweissstab von der dünnen Oxydschicht befreit (z.B. mit der Klinge eines Cuttermessers abschaben). Dann wird das aufzuschweissende Teil auf dem Rohr leicht fixiert (Schraubzwinge oder Klebeband) und das Rohr in guter Arbeitshöhe eingespannt (Gurtband auf Arbeitsbock, Hobelbank o.ä. – ohne das Rohr zu stauchen!).

Eine Temperatur-geregelte Heissluftpistole liefert die für PP erforderliche Temperatur von 300 °C, bei der das Trägermaterial und der Schweissdraht schmelzen und sich miteinander verbinden.

(Kleben funktioniert zwar bei kaltem PP mit Cyanacrylat-Klebstoff (Sekundenkleber) - aber der löst sich bei Dampftemperatur)

Material

Für die Kammer besonders geeignet ist das hitzefeste KG-2000 Abwasserrohr Polypropylen (grün)

(gibt es auf jeder Strassenbaustelle als Reststück)

| 1 |

Rohr, KG-2000, Durchmesser 160 mm, Länge 1 m, ohne Dichtung plus Reststück d=160 mm (als Material zum Aufdoppeln der Wandstärke und Schweissen üben) |

| 1 |

Schiebemuffe, KG-2000, Durchmesser 160 mm, mit beidseitiger Dichtung |

| 2 |

Deckel, KG-2000, Durchmesser 160 mm |

| 1 |

Handgriff, 110mm, Holz und Befestigungsschrauben |

| 1 |

Dampfeinlass-Schlauch-Nippel (hier Messing mit Withworth ½-Zoll, passend zum Dampfschlauch!) auf die geriffelten Nippel-Seite ein M10-Gewinde schneiden zum Eindrehen in die Rohrwand M10-Kontermutter innen |

| 1 |

Dampf-/Wasserauslass, z.B. ¾ Zoll (Schlauchstecksystem aus Gartenbedarf) opt.: ein Schlauch mit Schlauchanschluss ½ Zoll (Reststück) |

| 1 (2) |

Thermometer, 0-120 °C mit passender Einbauhülse ½ Zoll (Messing, Heizungsvorlauf) |

| 1 |

Behälter zum Auffangen des Kondenswassers (4 Liter) |

| Rest |

Holzbrett (als Stütze für Dampfkammer) |

| etwas |

PP-Schweissdraht, d=4mm |

Werkzeug

| Gewindebohrer | ½ Zoll ¾ Zoll |

| Kernlochbohrer | 19 mm (für ½ Zoll) 24 mm (für ¾ Zoll) Forstnerbohrer ist ideal (Flachbohrer geht notfalls auch) |

| Gewindeschneider | M10 |

| Ständerbohmaschine | oder Drehbank/Drechselbank mit Reitstock |

| Handsäge |

fein |

|

Entgrater |

oder Cuttermesser |

|

Heissluftpistole |

bís mind. 350 °C regelbar (ZAM-RepairCafe hat eine) mit Reduzierdüse und V-Schuh für Heissluftziehschweissen |

Isolierung

Eine gute thermische Isolierung spart Heizenergie.

Isolierfähig sind der Verdampfer, der Dampfschlauch und die Dampfkammer.

Geeignetes Isoliermaterial wäre z.B. Isolierwolle direkt am Gerät, mit einer alten Isomatte als Hülle drumherum, festgehalten mit langen Kabelbindern oder einem schmalen Stahlband. Den Dampfschlauch könnte man in ein dickes Spiralrohr stecken und den Zwischenraum mit Isolierwolle füllen.

Da in der Dampfkammer beim Test nach bereits nach 2-5 Minuten Aufheizzeit eine Temperatur von über 100 °C erreicht war, und diese über 75-80 Minuten automatische gehalten wurde, haben wir auf eine zusätzliche Isolierung verzichtet.

Der Dampfschlauch von Wagner ist mit 3,7 m deutlich zu lang, aber bereits gut isoliert. Aus anwendungspraktischen Gründen könnte er auch auf unter 1 m gekürzt werden. Darauf wurde verzichtet, da wir nicht wussten, wie man die zwei Stücke wieder zusammenfügen kann (die Anschlussmuttern sind proprietär und aufgepresst und der Aufbau der Isolierung ist unbekannt).

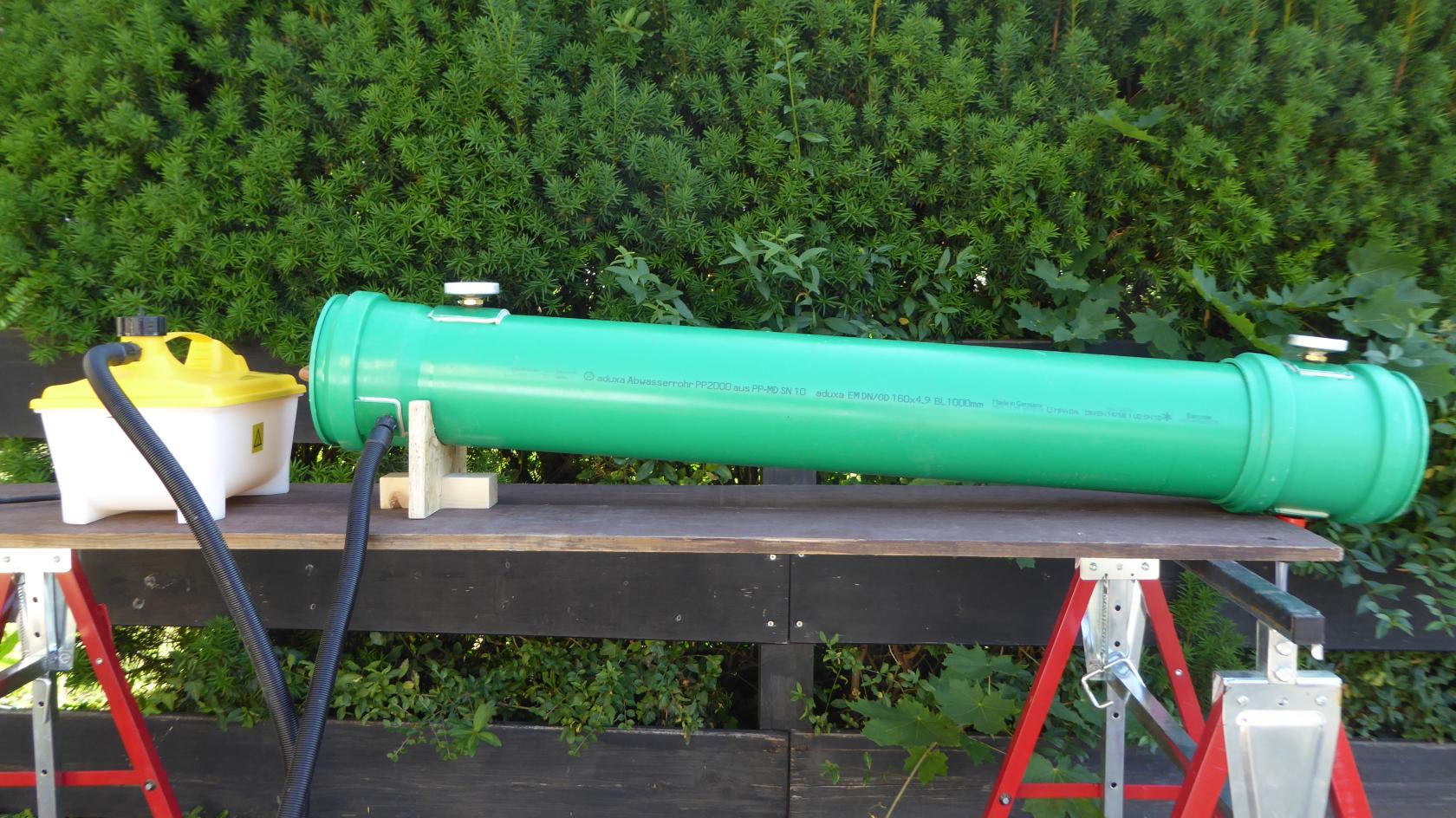

Ständer

Als Rohrhalterung reicht ein einfaches Brettchen mit Querfuss.

Dadurch liegt das Rohr stabil auf einem Tisch und bekommt ein Gefälle von etwa 5 % bzw. 3 Grad, damit das Kondenswasser gut ablaufen kann und das Holz nicht im Wasser liegt.

No comments to display

No comments to display