Einweisung

Wie erhalte ich eine Einweisung?

Bitte lest dieses Dokument durch und bereitet euer Projekt entsprechend so weit wie möglich als SVG- oder STL-Datei vor, bevor ihr eine persönliche Einweisung vereinbart. Das macht alles schneller ;).

Ihr könnt die Videos per Klick ausklappen.

Euer erstes Projekt sollte ein weiches Material wie Holz, Styrodur oder Plastik verwenden und "schnell" gehen: Faustregel: Wenn's auf DIN-A5 passt und max. 20mm dick ist, ist's ok. Bringt mindestens 2 Stunden Zeit mit.

Ihr werdet das Projekt wie in der Fahrschule unter Aufsicht fräsen, euch wird alles erklärt und ggf. rechtzeitig eingegriffen. Nach 2-3 "Fahrstunden" dürft ihr dann alleine fräsen. Derzeit: Windfisch fragen.

Sicherheitshinweise

Die CNC-Fräse ist nur mit Einweisung/"Führerschein" zu benutzen. Macht bitte weder euch noch die Fräse kaputt.

Roter Knopf = Sofortstopp. (Fräse bremst stark ab, bleibt stehen und geht in den "Alarm"-Modus. Die Spindel müsst ihr manuell ausschalten. Das ist kein Not-Aus.)

Grüner Knopf = Pause. (Fräse bremst sanft ab, bleibt stehen und kann nach Wunsch fortgesetzt werden. Die Spindel bleibt an, wenn ihr sie nicht selbst ausschaltet.)

Nur mit Schutzbrille fräsen! (Schubfach oben rechts.)

Warum?

Fräser brechen und fliegen mit viel Energie durch die Gegend. Am besten nicht in dein Auge. Normale Brillen reichen nicht aus, da sie seitlich nicht abschließen.

Immer erst eine Referenzfahrt machen! Sonst funktionieren Sicherheits- und Automatikfunktionen nicht richtig.

Fräser werden heiß! Erst abkühlen lassen.

Fräser sind scharf! Nicht an der Schneide anfassen.

Metallspäne sind scharfkantig. Platinenmaterial ist ähnlich gesund wie Asbest. Pinsel/Bürste benutzen. Danach die gesamte Fräse und den Boden gründlich(!) reinigen.

Warum?

Die Fräse ist vorrangig für Holz bestimmt. Andere Materialien werden geduldet, aber nur, wenn keine Beeinträchtigung für Holzprojekte entsteht.

Selbst einzelne Metallspäne zerkratzen Oberflächen.

Glasfaserstaub von Platinen legt sich überall hin und wird irgendwann wieder aufgewirbelt und eingeatmet.

Fräsmotor direkt am Gerät an- und ausschalten, bevor/nachdem gefräst wird! Vertraut nicht der Softwaresteuerung (die aktuell eh nicht funktioniert), wenn ihr bspw. gerade den Fräser wechselt.

Manuelles Fahren oder automatische Funktionen wie Referenzfahrt/Werkzeuglängenmessung nur unter ständiger Alarmbereitschaft. Auf Objekte vor/hinterm Tisch, und auf dem Pfad des Fräsers achten. Bei Bedarf kleinen roten "Stopp"-Knopf drücken.

Vor dem automatischen Z-Abnullen immer erst eine Testauslösung (Tastplatte an den Fräser halten) machen!

Warum?

Die Tastplatte ist active-high, d.h. sie kann nur auslösen, wenn sie auch angeschlossen ist und eine elektrisch leitfähige Verbindung zwischen dem Fräser und der Tastplatte auf dem Werkstück herstellen kann. Das könnte versagen, wenn:

- Stecker herausgerutscht. (Sieht man nicht, ist unter dem Fräsentisch)

- Fräser mit nicht leitfähiger Beschichtung.

Dann würde die Fräse immer weiter ins Werkstück hineinfahren und die Spindel beschädigen, da sie Kräfte in diese Richtung nicht gut abkann.

Fräsprogramme -- insbesondere aus eigener Quelle -- immer erst in sicherer Höhe testfahren!

Warum?

Es gibt hunderte verschiedene G-Code-Dialekte, und nicht jedes Programm versteht alle. Dazu noch Inch vs Millimeter, schlicht fehlerhafter Code oder Kommandos, die zu unerwarteten Bewegungen führen. Eine sichere Höhe gibt euch Zeit zum "Stopp"-Drücken, bevor etwas kaputtgeht.

Wenn das gemacht habt, und ihr euer Fräsprogramm dann eine Minute im Werkstück habt laufen lassen, und euch nichts komisch vorkommt, müsst ihr nicht mehr jederzeit am Aus-Knopf stehen. Das wird dann schon funktionieren™, was soll schon schiefgehen™.

Auf ausreichend Anbindungen beim Ausfräsen achten. Werkstück fliegt sonst durch die Gegend.

Grundlegende Bedienung

Vorlage erstellen

Um eine SVG- oder STL-Datei zu einem Fräsprogramm zu machen, benötigt ihr ein CAM-Programm. (Das ist vergleichbar mit dem Slicer beim 3D-Druck). Außerdem müsst ihr die richtigen Drehzahlen und Fahrgeschwindigkeiten einstellen. Siehe hier.

Wir empfehlen folgende beiden CAM-Programme:

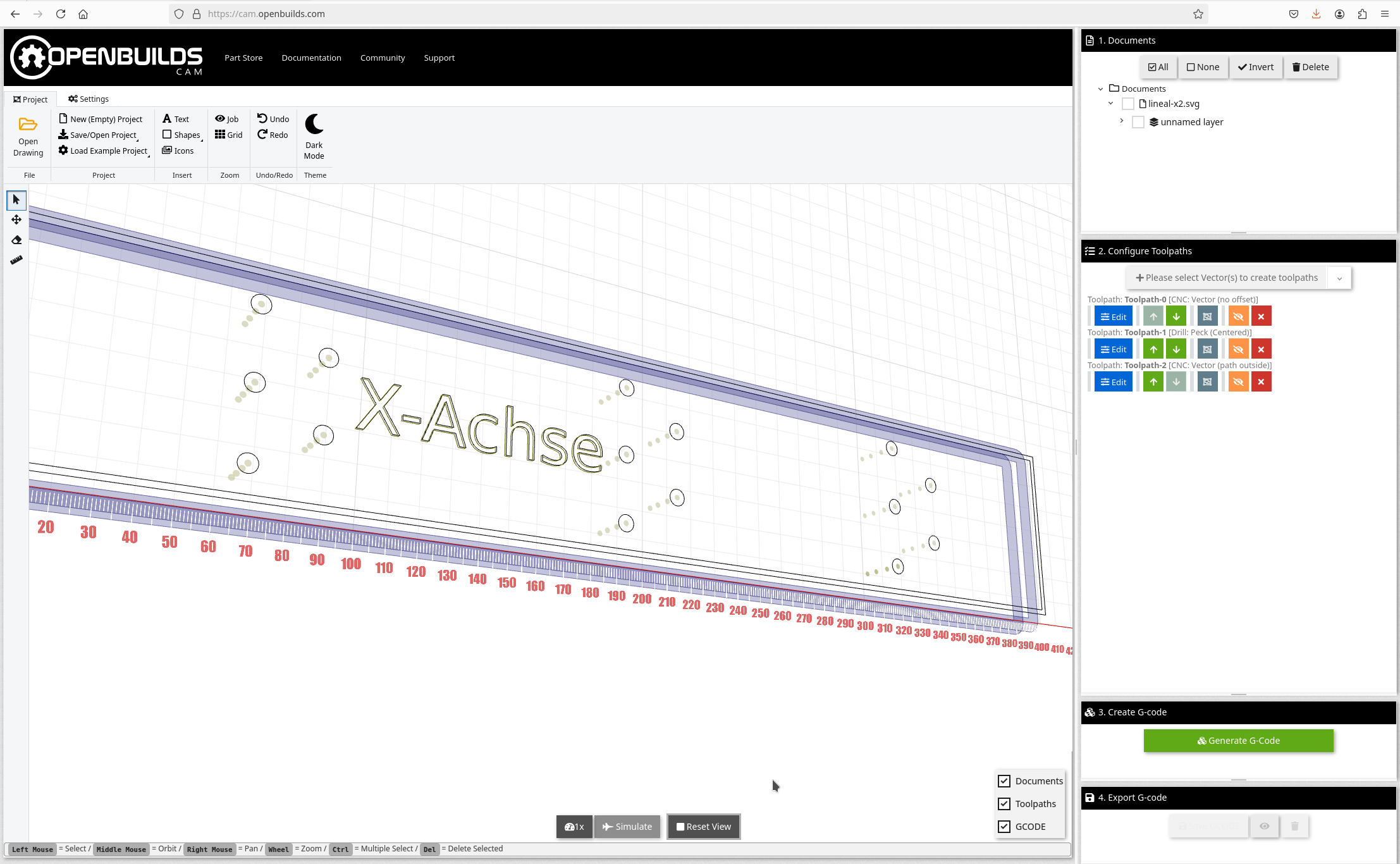

für 2D: OpenBuilds CAM: Mit OpenBuilds CAM könnt ihr -- ähnlich wie beim Lasercutter -- Formen aus einer SVG-Datei in das Material hineinfräsen. Ihr könnt einen oder mehrere Umrisse auswählen und die gewünschte Tiefe angeben. Dabei gibt es vor allem drei wichtige Operationen:

- Tasche/Pocket: Räumt das Material auf voller Breite und Tiefe aus. D.h. der Fräser fährt in Zickzackbahnen durch die gesamte Form, bis alles Material in Späne verwandelt wurde.

- Innen, außen, oder auf dem Pfad: Der Fräser fährt nur die Randlinie eurer Form, ggf. nach innen oder außen versetzt, damit der Ausschnitt die richtigen Maße hat. Das geht deutlich schneller, erfordert aber Maßnahmen gegen herumfliegende Stücke, wie z.B. Anbindungen. Auch graviert werden kann damit.

- Bohren: Der Fräser fährt im Mittelpunkt eines Kreises senkrecht nach unten. Der eigentliche Kreisdurchmesser ist egal, das Loch wird so groß, wie der Fräser oder Bohrer dick ist.

für 3D: Kiri Moto: Mit Kiri Moto könnt ihr "echte" dreidimensionale Objekte herstellen. Das klappt sogar doppelseitig, das Programm hilft euch beim Umdrehen des Werkstücks, indem es Ausrichtungslöcher bohrt. Hier gibt es wieder verschiedene Grundoperationen:

- Schruppen ("rough"): Fräst die groben Konturen vor und räumt das meiste Material bereits ab. Dafür benutzt man gerne einen großen (und damit schnellen) Fräser. Hier entstehen aber oft "Treppenstufen" von 5-10mm, die im nachfolgenden Gang noch verfeinert werden.

- Schlichten: Fräst nochmal fein nach. Wichtig hier ist, dass beim Schlichten nur die Konturen nachgefahren werden und sich darauf verlassen wird, dass der Rest drumherum schon weggefräst wurde. Fräserbruchgefahr!

Das Schlichten kann in horizontaler oder vertikaler Richtung ("contour") mit einstellbarem Abstand der parallelen Linien, oder in Form von Höhenlinien ("outline") mit einstellbarem Höhenabstand erfolgen. Oder in Kombination, je nachdem welcher Feinheitsgrad gewünscht ist.

Beide Programme sind Webanwendungen und können ohne Installation verwendet werden. Außerdem sind sie Open Source und können daher von jedem selbst gehostet und auch angepasst werden.

Wenn ihr schon viel Erfahrung mitbringt und euer eigenes Lieblings-CAM habt, könnt ihr auch das nach Rücksprache verwenden. Allerdings müsstet ihr dann ein wenig Überzeugungsarbeit leisten, dass die entstehenden G-Codes auch wirklich unbedenklich sind ;).

Fräse fahren und Vorbereitungen

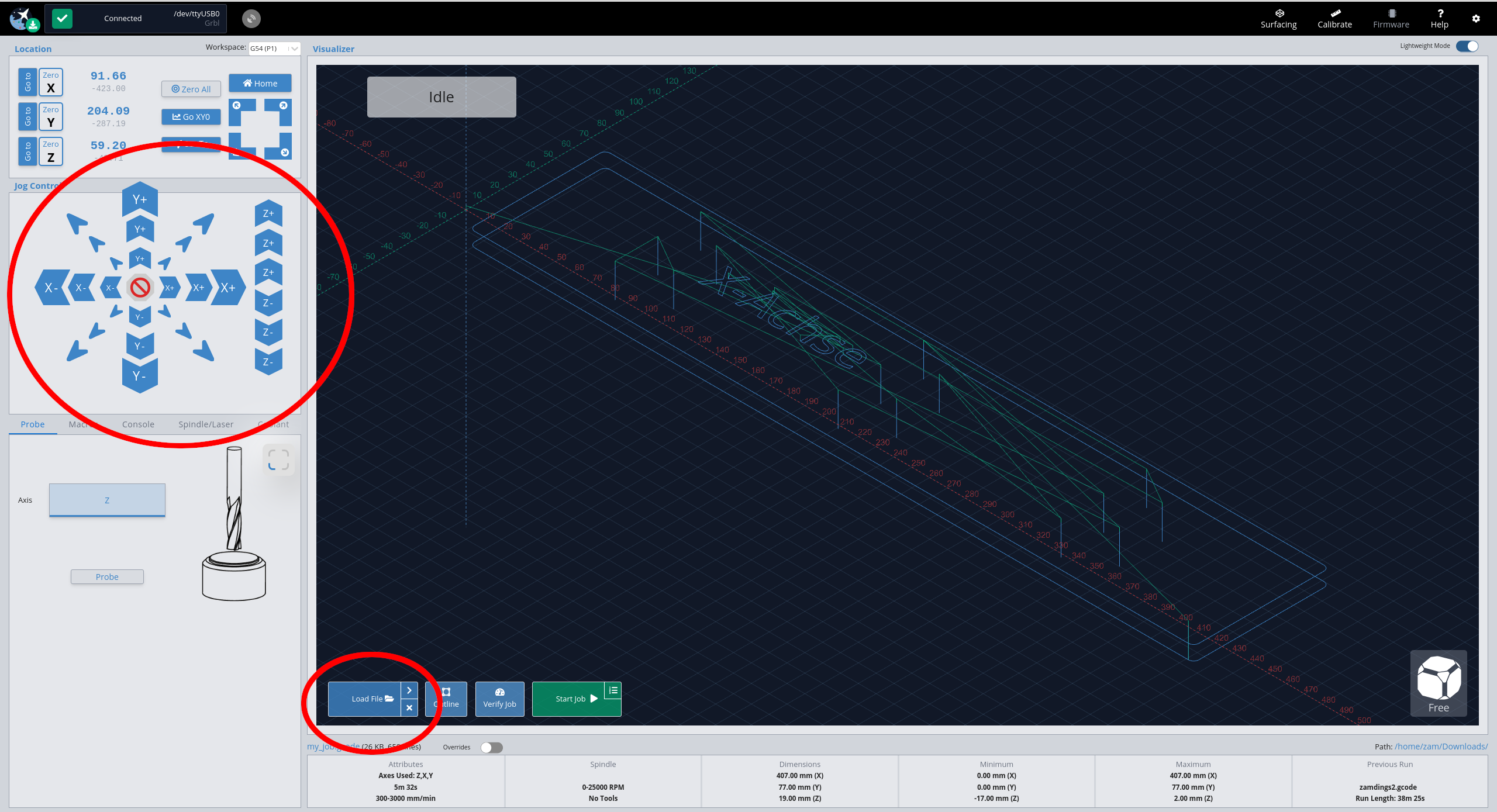

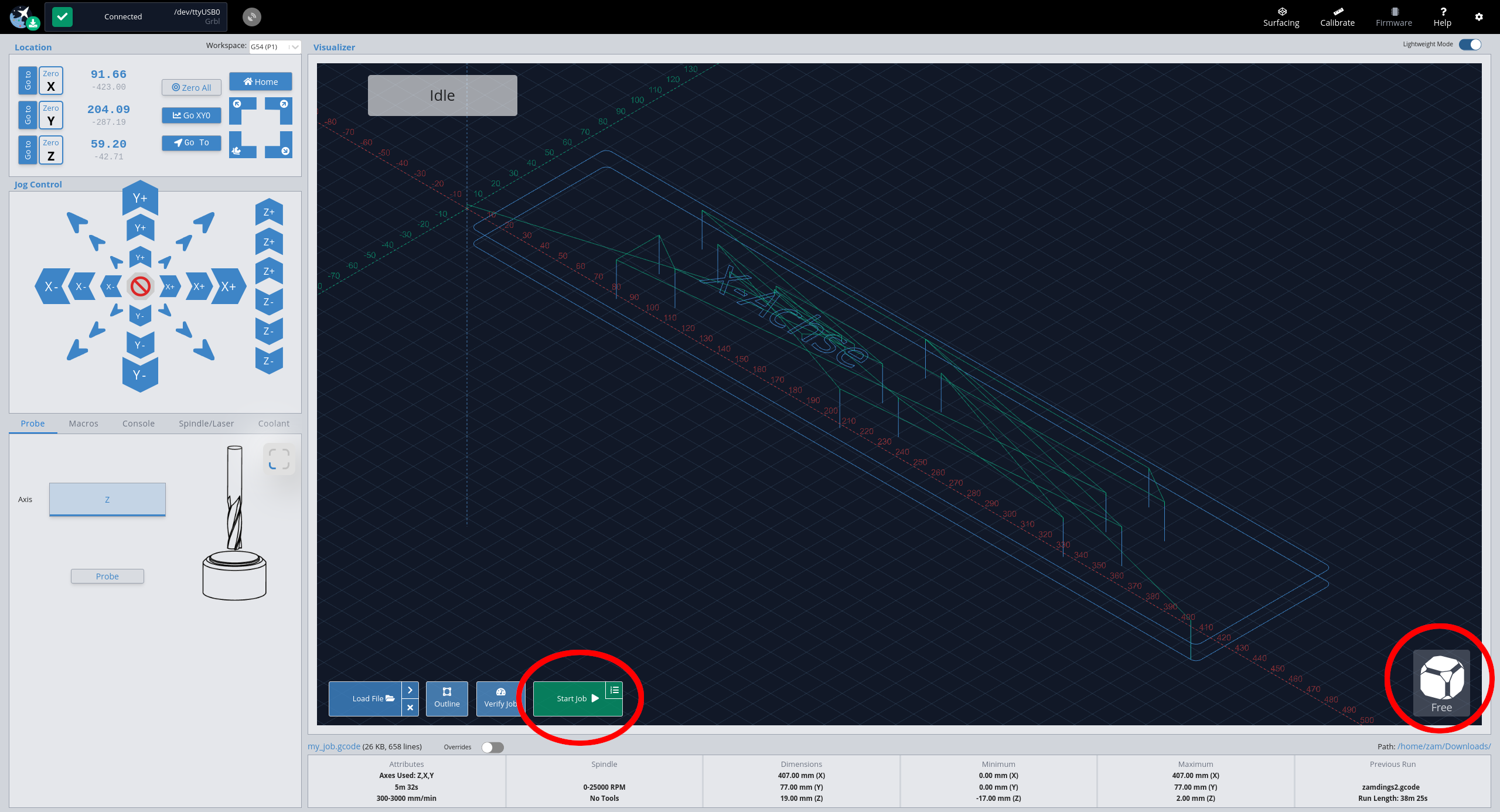

Zur Steuerung der Fräse benutzen wir gSender. Auf dem Desktop findet ihr diese Anwendung.

Direkt nach dem Starten werdet ihr von einer roten Warnung begrüßt, dass die Fräse ersteinmal eine Referenzfahrt ("Homing") machen möchte. Prüft, dass auf dem Tisch nichts im Weg steht und macht die Referenzfahrt.

Dann kann die Fräse mit den blauen Pfeilen links bewegt werden. Die Segmente geben die Geschwindigkeit an. Unbedingt den Fahrweg im Blick behalten.

Euren g-Code ladet ihr mit dem "Load File" Button.

Fräser einspannen

Zu jedem Fräser muss eine exakt passende Spannzange verwendet werden. Besondere Vorsicht ist bei 3mm vs 3.175mm=1/8" geboten, bitte nicht verwechseln!

Zuerst die Überwurfmutter vom Fräsmotor abschrauben und ggf. den alten Fräser vorsichtig am Schaft herausziehen. Achtung, Fräser sind scharf!

Dann ggf. die alte Spannzange entfernen. Dazu diese am besten schräg stellen und von unten herausdrücken. Da sie eingerastet ist, ist das manchmal etwas knifflig. Die neue Spannzange wird ebenso schräg eingeführt und dann runtergedrückt, bis sie einrastet. (Maulschlüssel im Schubfach)

Den Fräser so weit einführen, dass man ihn gerade noch am Schaft greifen kann, und die Spannzange festschrauben. Dickere Fräser, bei denen das geht, bis zum Anschlag einschieben. Möglichst nur kräftig mit den Fingern anziehen. Bei dickeren Fräsern kann man vorsichtig mit dem Maulschlüssel nachziehen. Achtung! Nach "fest" kommt "ab"!

Video

Werkstück einspannen und abnullen

Das Werkstück muss auf der Fräse gut fixiert werden. Möglichkeiten dazu sind:

- Exzenterspanner drücken das Werkstück seitlich gegen die Kanten / "Lineale". Geeignete Größe aussuchen, ins Lochraster Schrauben, Spanner um mind. 90 Grad drehen und so das Werkstück an 3-4 Punkten einklemmen.

- Doppelseitiges Klebeband eignet sich für flache, breite Projekte. Bedingt auch für höhere Projekte, bei denen wenig Kraft benötigt wird, z.B. Gravuren. Das Klebeband hält überraschend gut, was es auch sehr schwierig zu entfernen macht.

- Festschrauben. Wenn möglich, mit Metallschrauben ins Lochraster schrauben. Wenn nicht, kann man auch in die Holzplatte des Frästisches mit Holzschrauben schrauben. (Die Holzplatte ist als Opferplatte gedacht, in die auch reingefräst wird.) Achtung! Nicht gegen die Schrauben fahren! Sicherheitshöhe beachten!

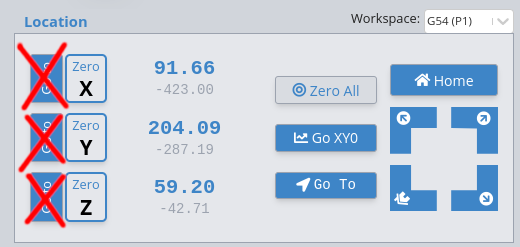

Danach müsst ihr die Fräse abnullen. Das könnt ihr auf verschiedene Arten machen, meist braucht ihr aber das "Location"-Fenster oben links dafür:

- Entweder fahrt ihr von Hand an den gewünschten Nullpunkt, so dass der Fräser gerade so an der Werkstückoberseite kratzt. Dann klickt ihr die weißen "zero X / Y / Z"-Buttons oben links.

- Oder ihr fahrt zuerst etwas tiefer als die Werkstückoberseite ist, und dann von links oder von vorne seitlich ans Werkstück heran. Dann klickt ihr auf die blauen Zahlen im "Location"-Fenster, und tippt dort die gewünschten Koordinaten ein. Wenn ihr von links bzw. von vorne kommt, wäre das "minus der halbe Fräserdurchmesser".

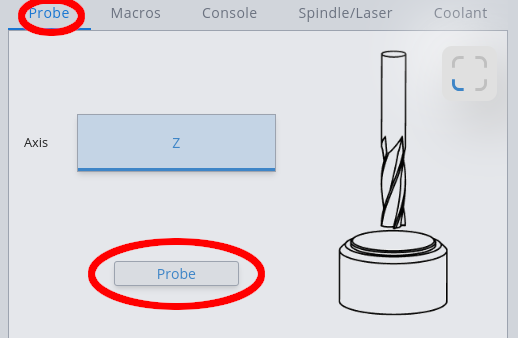

Die Oberseite wie oben. - Das Z-Abnullen könnt ihr auch mit der Tastplatte machen.

Dazu die Tastplatte auf die Oberfläche eures Materials legen, und den Fräser vorsichtig ca 5mm über die Tastplatte fahren. Dann klickt im "Probe"-Fenster auf den "Probe"-Button und folgt den Anweisungen.

(Ihr werdet aufgefordert, zuerst zu beweisen, dass die Tastplatte funktioniert, indem ihr sie an den Fräser haltet; dann lässt euch das Progamm proben.)

Ihr seht jetzt auf dem Bildschirm euer Fräsprogramm mit Koordinatensystem und als weißen Punkt die Position der Fräse. Ihr könnt die Ansicht mit der Maus drehen, oder auf eine der Flächen des Würfels rechts unten klicken.

Fahrt die Ränder ab, um euch von der richtigen Größe/Skalierung zu überzeugen.

Wenn alles passt, klippst die Staubsaugerhaube dran, vergesst nicht, den Fräsmotor auf die richtige Drehzahl einzustellen und anzuschalten, und klickt auf "Start Job"

Werkzeugwechsel

Wenn euer Fräsprogramm einen Werkzeugwechsel (M6 Tx-Befehl) enthält, führt gSender euch durch den Werkzeugwechsel.

Schaltet zuerst die Frässpindel aus und nehmt ggf. den Staubsaugerkasten ab.

Sucht euch einen beliebigen Ort aus, den ihr bei jedem Werkzeugwechsel verwendet um die Tastplatte darauf zu legen. Der kann auf der Oberfläche eures Werkstücks liegen (wenn ihr die nicht wegfräst), oder auch auf der Grundplatte / dem seitlichen Lineal / etc. Wichtig ist nur, dass ihr die Tastplatte immer auf den selben Ort (mit der selben Höhe) legt. Nur so kann die Werkzeuglängendifferenz richtig bestimmt und nachjustiert werden.

Beim ersten Mal müsst ihr erst das alte, dann das neue Werkzeug messen; bei allen weiteren Malen nur noch das neue. Der Prozess ist ähnlich wie beim Z-Abnullen mit Tastplatte ("Probe").

Nachbereitung

Wenn ihr fertig seid, räumt auf und macht sauber! Saugt alle Späne weg (den Schlauch kann man per Bajonett-Drehverschluss vom Saugstutzen abmachen), räumt alles dahin, wo es herkam.

- Späne weg?

- Spannzange in der Schublade?

- Fräser in der Schublade?

- Überwurfmutter (in die ihr die Spannzange eingebaut habt) wieder locker an die Frässpindel schrauben.

No comments to display

No comments to display