Bestandsaufnahme und Einschätzung

|

Motivation / Grundidee Was ist der Auslöser (Problem, Wunsch), was ist der Zweck des Projektes. Was genau wird gemacht / hergestellt? |

Die Wabeco CNC Fräse in der Metallwerkstatt (von FOS/BS Erlangen übernommen) soll in einen benutzbaren Zustand gebracht werden. |

|

Ab wann / wie lange Ab wann soll es los gehen? Wie lange wirst du voraussichtlich brauchen? |

Maschine wurde am 21.08.2024 zum ZAM gebracht. Zeitrahmen für die Instandsetzung noch schlecht abzuschätzen. |

|

Kontakt Name, Email oder Telefonnummer? |

Metallwerkstatt Orga |

Projekt-Metadaten

Bild der Maschine (mit Umhausung, Unterschrank und Bedien-Panel)

Aktueller Status

siehe übergeordnetes Kapitel Wabeco CNC Fräse.

Technische Daten

siehe Seite Technische Daten Wabeco CNC Fräse

Einschätzung

Highlights:

Einige Teile der Maschine sind in perfektem, teilweise neuwertigem Zustand:

- Hochwertige X-, Y- und Z-Mechanik

- Leistungsfähige Frässpindel

- Passender Unterschrank und Umhausung

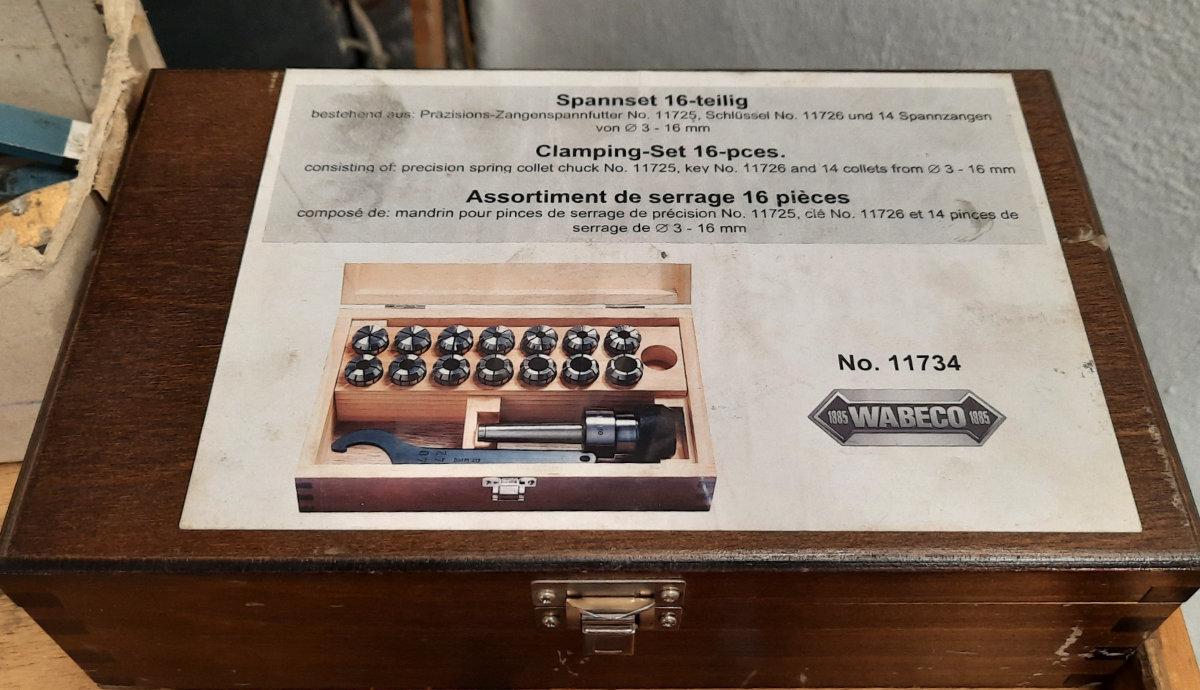

- Vollständiger Spannzangensatz

Aufgrund des guten Zustands der Mechanik und der Frässpindel erscheint es sehr sinnvoll, die Maschine instandzusetzen. Wenn diese Maschine (wieder) funktioniert ist sie auf jeden Fall eine Bereicherung für die Metallwerkstatt des ZAM.

Reparatur- bzw. Ersatzbedürftig

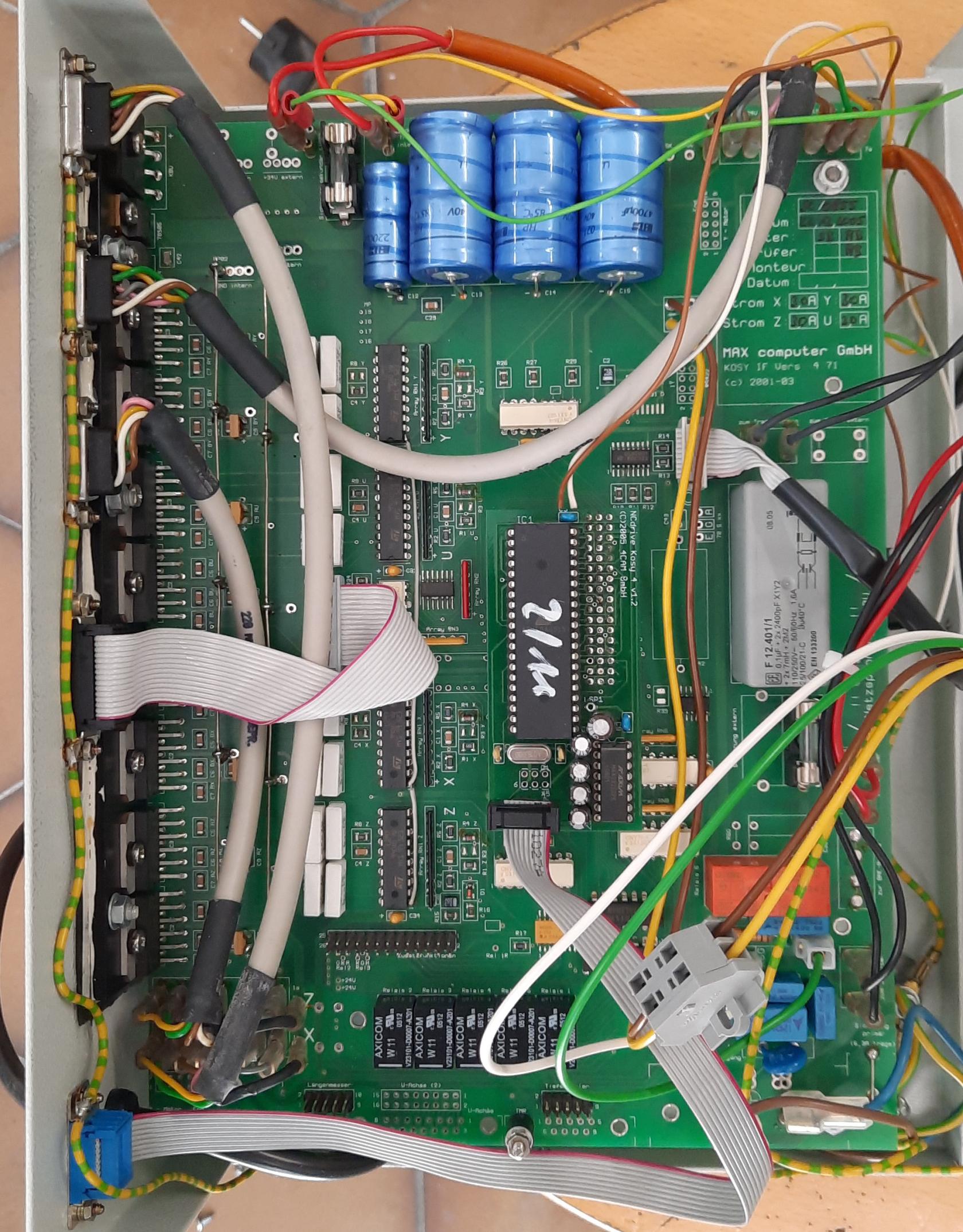

- Veraltete Steuer-Elektronik und Motor-Treiber Technik: Ein Teil der "ggf. fehlerhaften Steuerung" ist die externe Box mit der Steuer-Elektronik und den Schrittmotor-Treibern für X,Y,Z und eine vierte Achse, hier "U" Achse genannt (normalerweise "A") für eine Rotationseinheit. Ganz unabhängig davon, ob die Treiber funktionieren, sind diese sicher nicht auf dem heutigen Stand der Technik (Thema Microstepping, Digitale Signal-Aufbereitung, Fehlerfall-Signalisierung...).

- Veraltete Steuersoftware: Die Windows-Software zur Benutzung der Steuer-Elekronik ist auf dem nicht mitgelieferten PC installiert. Anhand der Unterlagen ist diese aus dem Jahr 2005.

Die Punkte 1. und 2. gehören funktionell zusammen, und müssen zusammen erneuert werden. Hier gibt es eine Reihe verschiedener Möglichkeiten, die finanziell und funktional sehr weiter auseinander gehen. Jede Lösung hat Vor- und Nachteile, so dass hier Diskussionsbedarf besteht, welche Lösung für den Einsatz im ZAM am sinnvollsten ist. - Fehlernder Steuer-PC: Die Maschine wurde ohne den PC geliefert, auf dem die Steuersoftware läuft. Dieser wird aber ebenfalls veraltet sein, und sollte gegen einen neuen ersetzt werden.

- VGA Monitor. Im Bedien-Panel ist ein VGA Monitor verbaut (Hersteller ICP, Modell DM-121W-AL-R30). Es handelt sich dabei um einen 12 Zoll Monitor mit einer Auflösung von 800x600 Pixeln. Das eigentliche Display funktioniert zwar fehlerfrei und ohne Pixelfehler, aber der Monitor verliert nach dem Ausschalten die Einstellungen zur Bildgeometrie (Lage und Größe des Bildes). Ein Austausch ist daher auf jeden Fall nötig.

Wünschenswerte Erweiterungen:

- Beleuchtung. Es scheint in der Fräse keine Beleuchtung des Arbeitsraumes zu geben. Es ist jedoch wichtig zu sehen, was gerade passiert. Beleuchtung lässt sich mit vergleichsweise geringem Aufwand nachrüsten.

- Pendant ("Handbediengerät"). Im Lieferumfang war kein Handbediengerät enthalten, und auch in den schriftlichen Unterlagen wird keines erwähnt. Es wäre wünschenswert, die Maschine damit auszustatten. Das ist - je nach Steuerung - problemlos und jederzeit auch nachträglich möglich. Kosten liegen zwischen ca. 50 und 500 Euro.

- Werkzeuglängensensor (Z-Probe). In der Maschine ist aktuell keine Möglichkeit ersichtlich, die Werkzeuglänge zu prüfen und an die Steuerung zu schicken. Das sollte nach der Modernisierung jedoch möglich sein.

- Messtaster (X/Y Probe). Zur Bestimmung von Referenzen (Lage, Größe, Kanten, Lochmittelpunkt...) an einem Werkstück wäre die Anschaffung eines Messtasters sinnvoll. Die neue Steuer-Elektronik und Steuersoftware sollten dafür vorbereitet sein.

- Frässpindel Drehzahl Einstellung (und ggf. Richtung) per Software. Aktuell wird die Drehzahl unabhängig von der Steuer-Software durch einen Drehregler (Poti) eingestellt, und die Drehrichtung per Schalter umgestellt. Beides ließe sich mit vergleichsweise geringem Aufwand auf Software-Einstellung und Umschaltung umrüsten.

- Relais-Schaltung für die Kühlmittelpumpe. Aktuell wird die am Gerät verbaute Kühlmittelpumpe per Schalter am Bedien-Panel ein und ausgeschaltet. Eine Umrüstung auf Software-Unterstützung ist relativ einfach machbar.

- 3 Phasen Schrittmotoren. Eine eher einfache mögliche Verbesserung der Schrittmotoren im Hinblick auf "verlorene Schritte" wäre der Ersatz der aktuellen 2 Phasen Motoren durch moderne 3 Phasen Schrittmotoren. Dies müsste jedoch vor Anschaffung der Schrittmotor-Treiber entschieden werden, da die Motoren andere Treiber benötigen.

- Rotations-Encoder (für Closed-Loop). Aktuell werden die 3 Achsen über einfache Schrittmotoren verfahren. Schrittverluste bleiben daher unbemerkt und können zu fehlerhaften Teilen und sonstigen Problem führen. Ein Nachrüsten von Rotations-Encodern wurde häufiger diskutiert, ist aber leider mit nicht unerheblichem Aufwand verbunden, da die Motorgehäuse für die zusätzliche Länge (ca. 22mm) der Motoren inklusive Encoder nicht vorgesehen ist, und daher entsprechend ersetzt werden müssten.

- Vierte Achse (Rotations-Achse). Die aktuelle Steuerung unterstützt den Einsatz einer Rotations-Achse. Laut der Aufzeichnungen in den Aktenordnern gehörte wahrscheinlich eine solche Einheit mit zum Original-Lieferumfang. Es wäre wünschenswert, diese noch zu bekommen, da sich hierdurch weitere Möglichkeiten der Bearbeitung ergeben. Aktuell wird geklärt, ob die Einheit noch vorhanden ist, und ob wir diese ggf. noch bekommen können. Die neue Steuersoftware und Hardware sollten eine vierte Achse nach Möglichkeit unterstützen. Eine spätere Anschaffung einer Rotationseinheit ist jederzeit möglich - allerdings müsste die neue Steuer-Software und -Hardware darauf vorbereitet sein.

Bekannte Defekte

- Wahrscheinlich defektes Bohrfutter. Bei dem derzeit verbauten Bohrfutter ist eine Überwurfmutter wohl gewaltsam schief aufgedreht worden. Diese lässt sich nicht ohne weiteres abschrauben. Für Reparaturversuche müsste das Bohrfutter auf jeden Fall ausgebaut werden. Das ist aber ohne großen Aufwand möglich.

Leider scheint das Bohrfutter aber auch unrund zu laufen: In einer ersten Messung (per Hand gedreht) ca. 1/10 mm gesamt (bzw. -0.05 bis +0.05mm). Oben an der Aufnahme an der Spindel scheint es keine nennenswerte Unwucht zu geben (die Messung dort war +/- 0.00 mm).

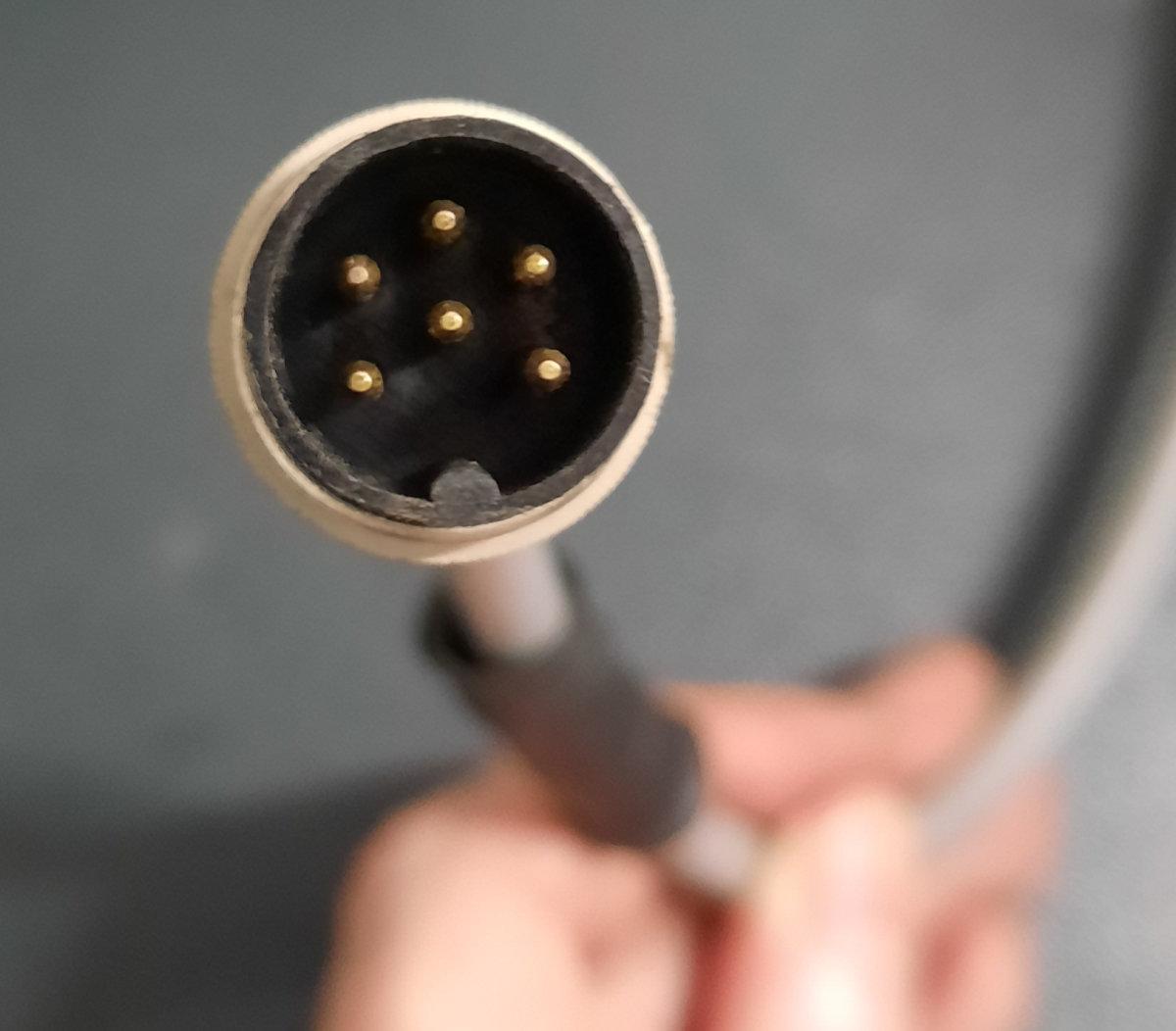

Im "Lieferumfang" der CNC Fräse ist aber ohnehin ein Spannzangenfutter mit entsprechenden Spannzangen-Einsätzen vorhanden, die man beim Fräsen benutzt. Ein defektes Bohrfutter ist daher eigentlich nur schade, aber kein Problem. - Knickschutz am Rundstecker defekt. Die Verbindung vom Kontroll-Panel zur Steuerelektronik-Box erfolgt über ein vieradriges Kabel mit einem Rundstecker (Typ Lumberg SV60). An diesem Stecker ist leider der Knickschutz defekt. Die Stecker sind heute noch zu bekommen - ein Austausch wäre daher simpel machbar. Allerdings ist der Stecker nur nötig, wenn die vorhandene Steuerelektronik weiterhin zum Einsatz kommt.

- Kühlmittelschlauch. Die im Gerät eingebaute Pumpe für Kühlmittel scheint zu funktionieren. Allerdings ist der rote Segmentschlauch (Loc-Line) wohl überaltert, und die Segmente fallen teilweise beim Bewegen auseinander. Ersatz ist einfach und günstig möglich.

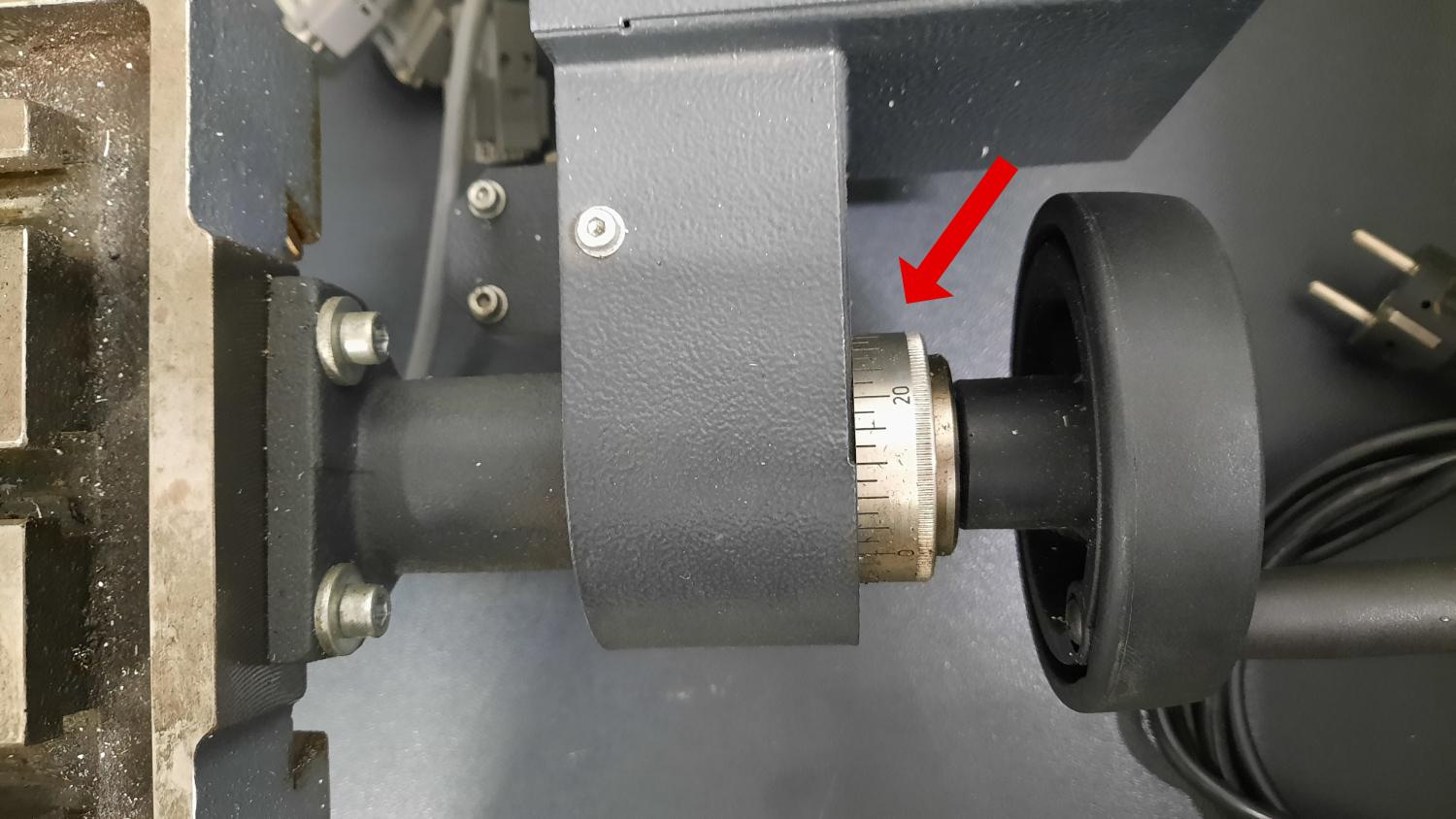

- Skalenring an der X-Achse: Der an der x-Achse angebrachte Skalenring, der im manuellen Betrieb mittels Handrad benötigt wird, scheint nicht korrekt zu sein. Es müsste eine 5 mm Skala sein, wie auf der Y-Achse. Verbaut ist aber eine 2.5 mm Skala, wie bei der Z-Achse (dort ist es korrekt). Im CNC Betrieb wird die Skala nicht benutzt - eine falsche Skala ist dabei irrelevant. Trotzdem wäre ein Tausch gegen eine korrekte Skala sinnvoll, um dadurch verursachte Missverständnisse zu vermeiden.

Sonstige Erkenntnisse

- End-Stop Schalter. Die Fräse hat leider keine Hardware-Endschalter, die ein Verfahren über die Achsen-Limits verhindern könnten. Allerdings sind pro Achse an einem der beiden Enden mechanische "Home-" Taster installiert (siehe unten). Zusammen mit der bekannten Länge der jeweiligen Achse lassen sich damit zumindest Software-Limits einrichten. Das Nachrüsten von Hardware-Endschaltern ist daher nicht zwingend nötig.

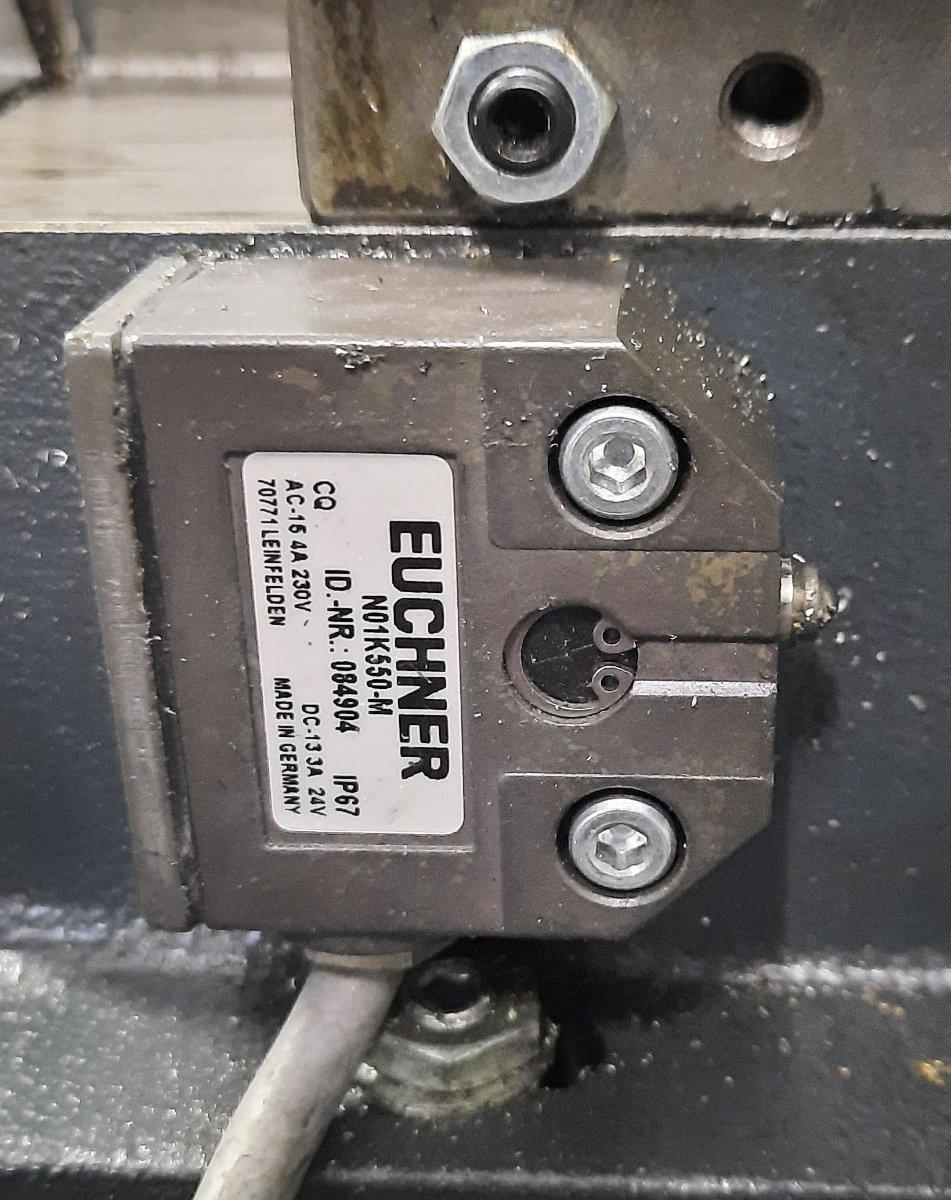

- Home-Taster - Pro Achse ist an der Maschine ein Homing-Taster verbaut (Hersteller Euchner, www.euchner.de, "Präzisions-Einzelgrenztaster mit Kugelstößel", Typ N01K550-M). Dieser ist als Schließer angeschlossen. Der Kontakt liegt pro Achse auf dem entsprechenden Sub-D Stecker, zusammen mit den 4 Leitungen für den Schrittmotor der Achse. Alle drei Schalter funktionieren einwandfrei.

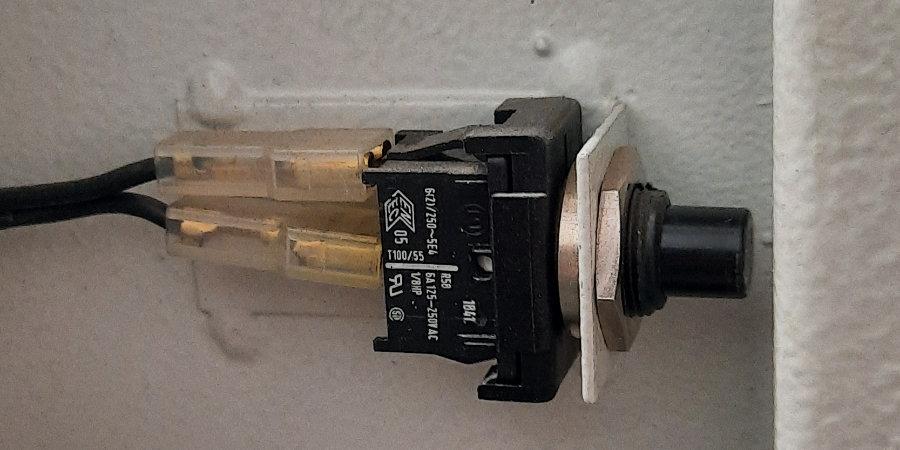

- Kabinentaster - an der Kabinentür ist ein Metallstift befestigt, der beim Schließen der Tür einen Taster betätigt. Der Kontakt geht über ein Kabel in das Kontroll-Panel, und wird von dort weitergeleitet (Rundstecker) zur Steuerplatine. Die Frässpindel läuft unabhängig vom Schaltzustand des Kabinentasters - um eine manuelle Nutzung der Maschine zu ermöglichen.

- Steckdose - aus dem Bedienpanel hängt an einem Kabel eine herausgeführte Steckdose. Diese ist nicht über Relais geschaltet, wird aber durch den Notausschalter ausgeschaltet. Dort sollte die (spätere) Steuer-Elektronik und Schrittmotor-Treiber angeschlossen sein, damit diese bei Betätigung des Notaus stromlos geschaltet werden.

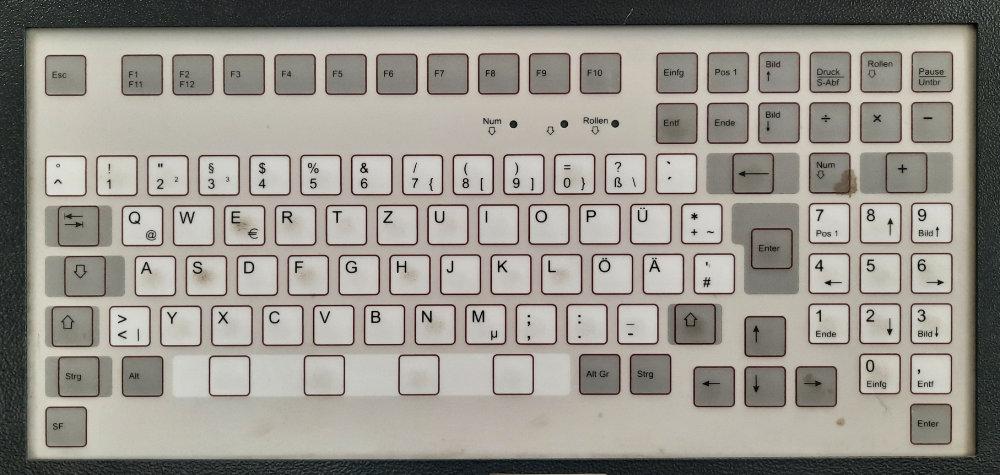

- Tastatur am Bedienpanel. Die Tastatur am Bedien-Panel hat zwar ein paar Gebrauchsspuren und einen heute nicht mehr gebräuchlichen PS/2 Anschluss. Aber die Qualität ist hochwertig und Funktion ist einwandfrei. Die Tastatur kann mit einem entsprechenden Adapter an moderne PCs angeschlossen werden.

- Spannzangensatz: Es wurde ein Satz Spannzangen (3 - 16 mm) mit Spannzangenfutter (Morsekegel MK2 und Anzugsgewinde M10) mitgeliefert. Leider fehlt der Schlüssel zum Spannzangenfutter. Falls nicht schon anderweitig vorhanden müsste dieser nachgekauft werden (etwa 10 Euro).

No comments to display

No comments to display